Grundlagen zum Einsatz von Förderbändern im Kohlebergbau und in Hochtemperaturumgebungen

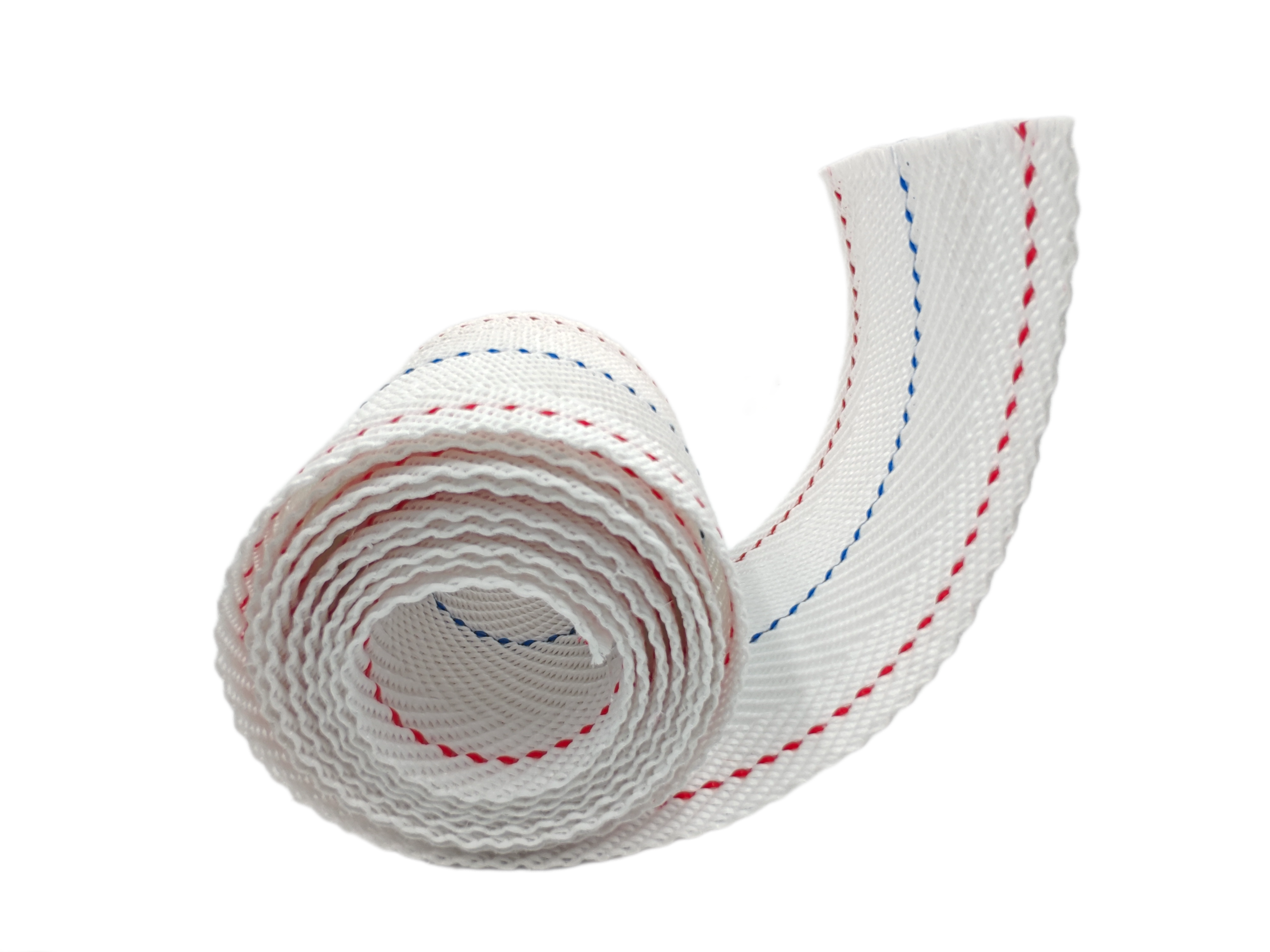

Die in Kohlemienen verwendeten Fördersysteme stehen vor erheblichen Hitzeherausforderungen, insbesondere in den Verarbeitungsbereichen und in den tiefen Schächten, wo die Temperaturen über 300 Grad Fahrenheit erreichen können, was etwa 150 Grad Celsius entspricht. Herkömmliche Gurtbänder aus Gummi sind für diese Art der Belastung einfach nicht geeignet. Sie werden unter der Hitze klebrig und beginnen nach längerem Einsatz zu reißen, und niemand möchte, dass ein Gurtband genau während der Hochlaufphase ausfällt. Deshalb setzen Bergbauer immer häufiger auf spezielle wärmeständige Gurtbänder. Diese verbesserten Versionen bleiben auch bei der Förderung von frischem, noch heißen Kohlematerial flexibel. Konventionelle Materialien würden unter diesen Bedingungen buchstäblich ihre Form verlieren, doch das gilt nicht für diese neuen Alternativen.

Herausforderungen beim Transport heißer Materialien mit Standard-Förderbändern

Im Jahr 2022 brachte der Bergbausektor in den USA etwa 900 Milliarden Dollar an wirtschaftlicher Aktivität ein, und schauen Sie sich nur Appalachia an, wo jährlich deutlich mehr als 200 Millionen Tonnen Kohle transportiert werden, wie aus dem North America Conveyor Belt Market Report hervorgeht. Das Problem entsteht, wenn Bergwerke Förderbänder verwenden, die mit Hitze nicht zurechtkommen. Solche Standardbänder benötigen aufgrund von Überhitzungsschäden etwa 40 % mehr unplanmäßige Stillstandszeit. Was passiert? Die Gummischichten beginnen sich abzulösen, und die heißen Materialien verschleißen die Bänder viel schneller als normal. Wenn dies geschieht, stört dies das gesamte ohnehin schon komplexe Lüftungssystem unter Tage. Und noch etwas sehr Gefährliches geschieht – das erhöhte Brandrisiko in Bereichen mit Methangas führt rund um die Uhr zu Sicherheitsbedenken.

Warum wärmesichere Förderbänder für die Sicherheit und Effizienz im Untertage-Kohlebergbau unverzichtbar sind

Moderne wärmestandfeste Förderbänder können Temperaturen von bis zu 400 Grad Fahrenheit (etwa 204 Grad Celsius) standhalten, ohne ihre strukturelle Integrität zu verlieren. Diese Bänder reduzieren das Brandrisiko um fast 60 % im Vergleich zu älteren Modellen, wie aktuelle Marktstudien zeigen. Was macht sie so robust? Sie bestehen aus speziellen Verbundmaterialien, die mit den starken Aramidfasern verstärkt sind, wie man sie aus kugelsicheren Westen kennt, sowie aus Geweben, die mit keramischen Materialien beschichtet sind und Wärmeschäden widerstehen. In industriellen Anlagen, in denen hohe Temperaturen herrschen, halten diese verbesserten Bänder drei bis fünf Jahre länger, bevor sie ersetzt werden müssen. Für Bergbaubetriebe bedeutet dies erhebliche langfristige Kosteneinsparungen. Ein einziger Meile dieser Bänder spart über zehn Jahre Betrieb etwa 2,3 Millionen US-Dollar. Zudem erfüllen sie alle strengen Flammwiderstandsanforderungen der MSHA für Geräte, die tief unter Tage eingesetzt werden, wo Sicherheit absolut kritisch ist.

Werkstoffkunde und Zusammensetzung von hitzebeständigen Förderbändern

Gummimischungen und Verstärkungsschichten in hitzebeständigen Förderbändern für den Bergbau

Förderbänder, die für den Einsatz bei hohen Temperaturen konzipiert sind, kombinieren typischerweise spezielle Gummimischungen mit mehreren Verstärkungsschichten, um anspruchsvolle Betriebsbedingungen zu überstehen. Die meisten Hersteller formulieren ihren Basisgummi mit Zusätzen wie Silikon und Graphit, wodurch das Material auch bei Temperaturen über 150 Grad Celsius flexibel bleibt. Dies ist besonders wichtig im Bergbau, wo frische Kohle noch heiß aus dem Abbau durch Sprengungen und Bohrungen austritt. Um die Lebensdauer dieser Bänder zu verlängern, verstärken Unternehmen sie mit robusten Materialien wie Stahldrähten oder Gewebekombinationen. Diese Verstärkungen verleihen dem Band nicht nur zusätzliche Festigkeit, sondern ermöglichen auch ein Ausdehnen und Zusammenziehen, ohne dass es während des Betriebs aufgrund thermischer Belastung beschädigt wird.

Thermische Stabilität und Abriebfestigkeit: Wie Förderbänder extremer Hitze standhalten

Mehrschichtaufbau ermöglicht gleichzeitige Wärmeableitung und Oberflächenschutz:

| Schichttyp | Funktion | Temperaturschwelle |

|---|---|---|

| Oberdeckel | Widersteht Abrieb durch scharfe Kohlekanten | Bis zu 200 °C |

| Zwischenpolster | Absorbieren von Aufprallkräften | 180 °C dauerhaft |

| Kernverstärkung | Beibehaltung der Zugfestigkeit während der Ausdehnung | 220 °C Spitzenwiderstand |

Diese geschichtete Konstruktion ermöglicht es, dass Oberflächenschichten die inneren Komponenten schützen und gleichzeitig Wärme von empfindlichen Bereichen ableiten, wodurch das Risiko von Delamination verringert wird.

Fortschritte in der Materialtechnologie zur Verbesserung der Umweltverträglichkeit

Neue Entwicklungen adressieren zwei große Probleme, mit denen Bergbauer täglich konfrontiert sind: übermäßige Hitze und gefährliche Partikelexposition. Die neueste Innovation kommt in Form von Gummibeschichtungen, die mit Keramikpartikeln angereichert sind. Diese halten im Vergleich zu den bisher verwendeten Materialien etwa 43 Prozent länger, insbesondere in jenen extrem beanspruchten Bereichen, in denen Verschleiß besonders schnell auftritt. Gleichzeitig beginnen führende Unternehmen des Sektors, selbstreinigende Polymereoberflächen flächendeckend in ihren Betrieben einzusetzen. Diese Oberflächen verhindern das Ansammeln von entzündbarem Steinkohlenstaub auf Geräten – ein entscheidender Faktor, da laut Daten des Mining Safety Institute aus dem Jahr 2023 fast jeder siebte Unfall unter Tage mit Bränden in Verbindung mit Förderbändern beginnt. Solche Technologien dienen nicht mehr nur dem Zweck der gesetzlichen Konformität, sondern sind mittlerweile unverzichtbar, um die Sicherheit der Arbeiter zu gewährleisten und gleichzeitig langfristig Wartungskosten zu reduzieren.

Gleichgewicht zwischen Wärmestabilität und mechanischer Festigkeit: Wesentliche Abwägungen im Design

Ingenieure, die mit Materialien arbeiten, haben seit Jahren ein kniffliges Problem im Griff: Wenn sie die Fähigkeit eines Gurtes verbessern, Hitze zu widerstehen, geht dies normalerweise zu Lasten der Flexibilität des Gurtes. Die gute Nachricht ist, dass neue Simulationswerkzeuge die Dinge verändern. Konstrukteure können nun Gurte erhalten, die sich fast genauso gut biegen lassen wie herkömmliche Gurte (etwa 92 % ihres Biegeradius), ohne ihre Widerstandsfähigkeit gegen Hitze bis zu 180 Grad Celsius einzubüßen. Dies macht bei Installationen in Bergbaubetrieben einen großen Unterschied, bei denen der Platz zwischen den vertikalen Übergabepunkten oft sehr begrenzt ist. Die richtige Umsetzung hat ein großes Problem bei älteren wärmebeständigen Gurten gelöst, die beim Kaltstart Risse bekamen, was zu zahlreichen Ausfallzeiten und Ärger vor Ort führte.

Konstruktion und Sicherheitsdesign feuerbeständiger Fördergurtanlagen

Konstruktionsprinzipien für feuerbeständige Fördergürtel im Untertagebau

Bei feuerbeständigen Förderbändern legen Hersteller in der Regel zunächst drei Hauptmerkmale Wert: Verhindern der Flammenausbreitung, Aufrechterhaltung der Bandstabilität auch bei hohen Temperaturen und die Kontrolle von toxischen Rauchemissionen. Laut einer kürzlich von der ISO im Jahr 2023 veröffentlichten Studie reduzieren Förderbänder, die den ISO-340-Standard erfüllen, das Risiko einer Brandausbreitung tatsächlich um rund zwei Drittel im Vergleich zu herkömmlichen Bändern. Die neuesten Bandkonstruktionen beinhalten mehrere Schichten, die aus speziellen mit Keramik verstärkten Gummimischungen hergestellt sind. Dies trägt dazu bei, thermische Schutzbarrieren zu bilden, ohne die Flexibilität und Beweglichkeit des Bandes einzuschränken. Wodurch zeichnen sich diese Bänder wirklich aus? Sie enthalten Materialien, die sich nach der Entzündung selbst löschen, und ihre Oberflächen weisen zudem einen ausreichenden Reibungswiderstand auf, um Funkenbildung an den Stellen zu verhindern, an denen das Band während des Betriebs auf die Rollen trifft.

Schichtaufbau und flammhemmende Zusatzstoffe in modernen Förderbändern

Hochentwickelte Förderbänder kombinieren 4–7 funktionale Schichten für optimale Brandschutzleistung:

- Oberflächen-Gummibelag mit aluminiumtrihydrat-Zusätzen zur Wärmeabsorption (bis zu 300°C kontinuierliche Belastung)

- Flammhemmende Gewebelagen mit chloropren-Beschichtungen

- Aramidverstärkte Trägerschichten, die die Zugfestigkeit während thermischer Ausdehnung beibehalten

- Untere verschleißfeste Schicht mit antistatischen Zusätzen

Neue Materialentwicklungen haben die Wärmeabfuhrkapazität im Vergleich zu 2018er Designs um 40 % gesteigert, wie in kontrollierten Bergwerk-Simulationen gezeigt wurde.

Einhaltung internationaler Sicherheitsstandards für Bergbauseilförderbänder

Globale Zertifizierungsanforderungen sehen strenge Prüfungen vor:

- EN 14973 flammschutz-Zertifizierung (hält einer 800 °C-Flamme über 15 Minuten stand)

- MSHA-zugelassen trommelreibungstests simulation von Notbrems-Szenarien

- RATPEN-Richtlinie einhalten der Rauchdichte (<10 % Trübung nach 5-minütiger Brandbeanspruchung)

Eine Analyse aus dem Jahr 2022 von 17 internationalen Steinkohlemine zeigte, dass Anlagen mit vollständig zertifizierten Bändern 89 % weniger ausfallbedingte Stillstände aufgrund von Bränden hatten als solche, die nicht konforme Alternativen verwendeten.

Leistung und langfristige Vorteile in hochtemperatürlichen Bergbauszenarien

Einschätzung der realen Leistung von Förderbändern unter kontinuierlicher Hochhitze

Förderbänder, die für Hitzebeständigkeit konzipiert sind, behalten ihre Form, selbst nachdem sie stundenlang Temperaturen von über 150 Grad Celsius ausgesetzt waren. Tests, die auf Braunkohlebergbaugebieten durchgeführt wurden, zeigen, dass diese speziellen Bänder Materialverformungen um rund 83 Prozent reduzieren können, verglichen mit herkömmlichen Bändern. Das bedeutet, dass Betriebe ohne Unterbrechung weiterlaufen können, ohne die Kohlebewegung durch das System verlangsamen zu müssen, wie es im aktuellen Bergbaumaterialbericht von 2023 beschrieben wird. Was trägt zu ihrer hervorragenden Leistung bei? Die Bänder verfügen über mehrere integrierte Schichten, die verhindern, dass zu viel Hitze nach innen gelangt. Diese Schichtung hilft zudem dabei, ein Aufreißen der Bänder an den Nähten zu vermeiden, wenn die Temperaturen steigen.

Fallstudie: Fehleranalyse nicht hitzebeständiger Bänder in einer Steinkohlemine in großer Tiefe

Eine 1.200 Meter tiefe indonesische Mine verzeichnete monatlich 14 ungeplante Stillstände mit konventionellen Fördergurten, was jährlich 290.000 US-Dollar an verlorener Produktivität kostete. Nach Ausfällen festgestellt:

- Gesprungene Innenschichten aufgrund von thermischem Zyklus

- Beschleunigter Verschleiß an Nähtstellen (3,2 mm/Monat gegenüber 0,8 mm bei wärmebeständigen Modellen)

- Entzündungsgefahren durch reibungsbedingte Hotspots

Verlängerte Lebensdauer und reduzierte Stillstandszeiten durch wärmebeständige Fördergurte

Hitzebeständige Gurte, die regelmäßig gepflegt werden, halten in Umgebungen mit sehr hohen Temperaturen zwischen 18 und 24 Monate – das ist etwa dreimal so lange wie herkömmliche Gurte, bevor sie ersetzt werden müssen. Warum diese spezialisierten Gurte so gut halten? Sie bestehen aus gummiartigem Material, das oxidationsbeständig ist, werden mit Aramidfasern verstärkt für zusätzliche Stabilität und enthalten keramische Komponenten in den Bereichen, die den stärksten Belastungen ausgesetzt sind. Wenn Hersteller intelligente Wartungsroutinen anwenden, beispielsweise die Gurttemperatur mit Infrarot-Scannern überprüfen und die richtige Spannung aufrechterhalten, können sie im Vergleich zur Wartung nach dem Ausfallprinzip langfristig etwa 40 Prozent weniger Austausch benötigen. Dies ist sowohl aus wirtschaftlicher als auch aus betrieblicher Sicht sinnvoll für Anlagen, die Tag für Tag mit extremen Hitzebedingungen arbeiten.

Kostenanalyse: Höhere Erstinvestition gegenüber langfristigen Betriebskostenersparnis

Während hitzebeständige Förderbänder 60–80 % höhere Anschaffungskosten verursachen, erzielen sie in Hochtemperatur-Bergwerken eine siebenjährige Rendite von 210 %. Eine Lebenszyklusanalyse aus dem Jahr 2023 ergab:

| Kostenfaktor | Standardriemen | Hitzebeständiges Band |

|---|---|---|

| Jährliche Ersatzkosten | 48.000 $ | $16k |

| Ausfallverluste | 310.000 US-Dollar | 85.000 $ |

| Kosten durch Sicherheitsvorfälle | $72k | $9k |

Laut Wärmemanagement-Studien berichten Anwender von wärmestandfesten Modellen über um 34 % geringere Gesamtkosten pro Tonne über Zeiträume von fünf Jahren.

Beste Installations- und Wartungspraktiken für Langlebigkeit und Sicherheit

Beste Praktiken für die Installation von Förderbändern unter herausfordernden unterirdischen Bedingungen

Die richtige Montage beginnt damit, sicherzustellen, dass die Förderbänder sehr genau ausgerichtet sind, idealerweise mit einer Abweichung von nicht mehr als etwa 3 mm, um spätere Probleme mit der Laufbahn zu vermeiden. In der Bergbaubranche empfehlen die meisten Fachleute, Laserleitvorrichtungen für diesen Teil zu verwenden, da diese die Arbeit erheblich vereinfachen. Bei der Spannungseinstellung der Bänder spielt die Wärmeausdehnung eine wichtige Rolle. Fachleute aus der Industrie raten dazu, die anfängliche Spannung etwa bei 1,5 % der gesamten Bandlänge pro 10 Grad Celsius Temperaturveränderung einzustellen. Ebenfalls nicht zu vergessen ist der Brandschutz. Das Ummantelungsmaterial sollte die Antriebsrollen zu etwa 85 bis 90 Prozent umschließen. Dies gewährleistet einen ausreichenden Grip, um alles reibungslos in Bewegung zu halten, erlaubt aber gleichzeitig, dass sich lose Material lösen kann, statt sich anzusammeln und später Probleme zu verursachen.

Routinemäßige Wartungsstrategien zur Maximierung der Lebensdauer von Förderbändern unter Hitze und Abnutzung

Eine Studie zur Schüttgut-Handhabung aus dem Jahr 2023 ergab, dass Systeme mit automatischer Thermografie 43 % mehr frühzeitige Bandabnutzung erkennen als visuelle Inspektionen allein. Zu den kritischen Wartungsaufgaben gehören:

- Wöchentlich : Rücklaufwalzen mit Druckluft (<100 psi) reinigen, um entzündlichen Kohlenstaub zu entfernen

- Monatlich : Pulley-Ausrichtung mit digitalen Neigungsmessern messen (Abweichung <0,5° erlaubt)

- Vierteljährlich : Verschleißschürzen aus hitzebeständigem Material ersetzen, wenn der Verschleiß 8 mm Dicke überschreitet

Anlagenbediener, die alle 500 Betriebsstunden eine Ultraschallprüfung der Verbindungen durchführen, berichten von 31 % weniger katastrophalen Bandbrüchen im Vergleich zu konventionellen Wartungsplänen. Die richtige Lagerung von Ersatzbändern in klimatisch kontrollierten Bereichen (15–25 °C, 40 % Luftfeuchtigkeit) erhält die Integrität der Gummimischung zwischen den Austauschvorgängen.

Häufig gestellte Fragen

Was unterscheidet hitzebeständige Förderbänder von Standardbändern?

Hitzebeständige Förderbänder sind mit speziellen Materialien und Verstärkungen, wie z.B. Aramidfasern und keramischen Beschichtungen, ausgelegt, um hohen Temperaturen standzuhalten und das Risiko von Ausfällen und Bränden zu reduzieren.

Wie verbessern hitzebeständige Bänder die Sicherheit in Kohlebergwerken?

Diese Bänder reduzieren das Brandrisiko um fast 60 % und erfüllen die strengen Flammwidrigkeitsanforderungen der MSHA, wodurch sie für sichere Abläufe in Hochtemperaturumgebungen unverzichtbar sind.

Welche Kostenvorteile ergeben sich aus der Investition in hitzebeständige Bänder?

Obwohl die Anfangskosten höher sind, sparen diese Bänder langfristig Geld, indem sie Ausfallzeiten reduzieren, Wartungskosten senken und eine Rendite von 210 % innerhalb von sieben Jahren erwirtschaften.

Wie lange halten hitzebeständige Bänder in der Regel?

Bei ordnungsgemäßer Wartung können hitzebeständige Förderbänder in Hochtemperaturumgebungen zwischen 18 und 24 Monate halten.

Inhaltsverzeichnis

- Grundlagen zum Einsatz von Förderbändern im Kohlebergbau und in Hochtemperaturumgebungen

- Herausforderungen beim Transport heißer Materialien mit Standard-Förderbändern

- Warum wärmesichere Förderbänder für die Sicherheit und Effizienz im Untertage-Kohlebergbau unverzichtbar sind

-

Werkstoffkunde und Zusammensetzung von hitzebeständigen Förderbändern

- Gummimischungen und Verstärkungsschichten in hitzebeständigen Förderbändern für den Bergbau

- Thermische Stabilität und Abriebfestigkeit: Wie Förderbänder extremer Hitze standhalten

- Fortschritte in der Materialtechnologie zur Verbesserung der Umweltverträglichkeit

- Gleichgewicht zwischen Wärmestabilität und mechanischer Festigkeit: Wesentliche Abwägungen im Design

- Konstruktion und Sicherheitsdesign feuerbeständiger Fördergurtanlagen

-

Leistung und langfristige Vorteile in hochtemperatürlichen Bergbauszenarien

- Einschätzung der realen Leistung von Förderbändern unter kontinuierlicher Hochhitze

- Fallstudie: Fehleranalyse nicht hitzebeständiger Bänder in einer Steinkohlemine in großer Tiefe

- Verlängerte Lebensdauer und reduzierte Stillstandszeiten durch wärmebeständige Fördergurte

- Kostenanalyse: Höhere Erstinvestition gegenüber langfristigen Betriebskostenersparnis

- Beste Installations- und Wartungspraktiken für Langlebigkeit und Sicherheit

- Häufig gestellte Fragen