Compreendendo o Uso de Correias Transportadoras na Mineração de Carvão e em Ambientes de Alta Temperatura

Os sistemas de transporte utilizados em minas de carvão enfrentam desafios térmicos graves, especialmente nas áreas de processamento e nos poços profundos, onde as temperaturas podem ultrapassar 300 graus Fahrenheit, cerca de 150 graus Celsius. As correias de borracha comuns não são adequadas para esse tipo de exigência. Elas tendem a ficar pegajosas e começar a rachar após ficarem expostas ao calor por muito tempo, e ninguém quer uma falha na correia bem no meio do período de produção máximo. É por isso que os mineiros começaram a usar essas correias especiais resistentes ao calor. Essas versões aprimoradas permanecem flexíveis mesmo ao transportar carvão recém-extraído ainda quente. Materiais tradicionais simplesmente deformariam sob essas condições, mas essas alternativas mais modernas não.

Desafios do Transporte de Materiais Quentes com Correias Transportadoras Comuns

Em 2022, o setor de mineração americano gerou cerca de 900 bilhões de dólares em atividade econômica, e basta olhar para a região de Appalachia, onde são movidos bem mais de 200 milhões de toneladas de carvão por ano, segundo o North America Conveyor Belt Market Report. O problema surge quando as minas utilizam correias que não suportam o calor. Essas correias padrão acabam demandando cerca de 40% mais tempo de paradas inesperadas, devido a falhas causadas pelo excesso de calor. O que acontece? As camadas de borracha começam a se soltar, e os materiais quentes desgastam as correias muito mais rapidamente do que o normal. Quando isso ocorre, todo o sistema de ventilação é prejudicado, algo já bastante complicado em ambientes subterrâneos. E há ainda outro problema muito perigoso – o aumento do risco de incêndios em áreas repletas de gás metano, deixando todos preocupados com a segurança a qualquer hora do dia ou da noite.

Por Que as Correias Transportadoras Resistentes ao Calor São Essenciais para a Segurança e Eficiência em Minas Subterrâneas de Carvão

As correias transportadoras resistentes ao calor de hoje conseguem suportar temperaturas tão altas quanto 400 graus Fahrenheit (cerca de 204 Celsius) sem perder a integridade estrutural. Essas correias reduzem os riscos de incêndio em quase 60% em comparação com versões mais antigas, segundo estudos recentes de pesquisa de mercado. O que as torna tão resistentes? Elas são feitas de compósitos especiais reforçados com aquelas fibras aramídicas resistentes que vemos nos coletes à prova de balas, além de tecidos revestidos com cerâmica que resistem a danos causados pelo calor. Em ambientes industriais onde as temperaturas são elevadas, essas correias aprimoradas duram de três a cinco anos a mais antes de precisarem ser substituídas. Para operações de mineração especificamente, isso significa economia substancial a longo prazo. Apenas um quilômetro dessas correias economiza aproximadamente 2,3 milhões de dólares em dez anos de operação. Além disso, elas atendem a todos os rigorosos requisitos de resistência à chama estabelecidos pela MSHA para equipamentos usados em minas subterrâneas profundas, onde a segurança é absolutamente crítica.

Ciência e Composição de Correias Transportadoras Resistentes ao Calor

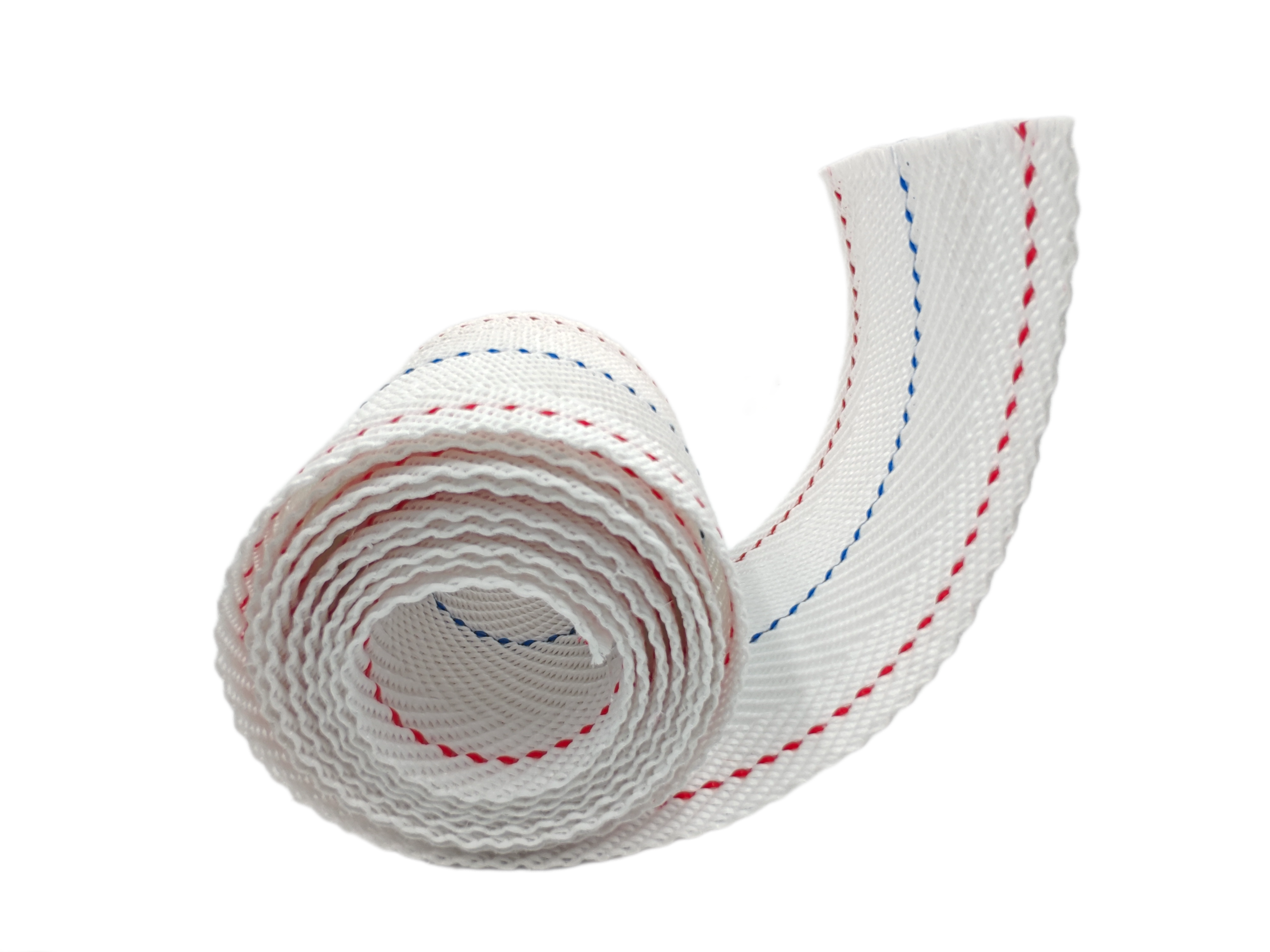

Compostos de borracha e camadas de reforço em correias transportadoras resistentes ao calor utilizadas na mineração

As correias transportadoras projetadas para suportar calor geralmente combinam misturas especiais de borracha com várias camadas de reforço, para que possam sobreviver em ambientes operacionais desafiadores. A maioria dos fabricantes formula sua borracha base com aditivos como silicone e grafite, o que ajuda a manter o material flexível, mesmo quando as temperaturas ultrapassam 150 graus Celsius. Isso é extremamente importante nas operações mineradoras, onde o carvão recém-extraído sai do solo ainda quente, proveniente de explosões e perfurações. Para aumentar a durabilidade dessas correias, as empresas as reforçam com materiais resistentes, como cabos de aço ou híbridos têxteis. Esses reforços não apenas conferem à correia uma resistência adicional, mas também permitem que ela se expanda e contraia sem se deteriorar sob tensão térmica durante a operação.

Estabilidade térmica e resistência à abrasão: Como as correias transportadoras suportam calor extremo

Construção multicamada permite dissipação de calor e proteção da superfície simultâneas:

| Tipo de Camada | Função | Limite de Temperatura |

|---|---|---|

| Capa superior | Resiste à abrasão causada pelas bordas afiadas do carvão | Até 200°C |

| Colchão Intermediário | Absorve forças de impacto | 180°C contínuos |

| Reforço Central | Mantém a resistência à tração durante a expansão | resistência máxima de 220°C |

Este design estratificado permite que as camadas superficiais protejam os componentes internos, ao mesmo tempo em que direcionam o calor para longe das áreas vulneráveis, reduzindo os riscos de descolamento.

Avanços na tecnologia de materiais para uma melhor adaptabilidade ambiental

Novos desenvolvimentos estão enfrentando dois grandes problemas enfrentados diariamente pelos mineiros de carvão: excesso de calor e exposição a partículas perigosas. A mais recente inovação vem na forma de revestimentos de borracha incorporados com cerâmica, que duram cerca de 43% a mais do que o utilizado anteriormente, especialmente nessas áreas muito agressivas onde o desgaste ocorre rapidamente. Enquanto isso, as principais empresas do setor estão começando a implementar essas superfícies poliméricas autolimpantes em suas operações. Essas superfícies impedem o acúmulo de poeira de carvão inflamável nos equipamentos, algo extremamente relevante, já que quase um em cada sete acidentes subterrâneos começa com incêndios relacionados às esteiras transportadoras, segundo dados do Mining Safety Institute de 2023. Esse tipo de tecnologia já não se trata mais apenas de conformidade; está se tornando essencial para manter os trabalhadores seguros, além de reduzir custos de manutenção ao longo do tempo.

Equilíbrio entre resistência ao calor e resistência mecânica: Principais compromissos no projeto

Engenheiros que trabalham com materiais enfrentam há anos um problema complicado: quando aumentam a capacidade de uma correia de resistir ao calor, isso geralmente torna a correia menos flexível. A boa notícia é que novas ferramentas de simulação estão mudando essa realidade. Os designers agora conseguem obter correias que se dobram quase tão bem quanto as convencionais (cerca de 92% do raio de curvatura delas), sem comprometer a resistência ao calor de até 180 graus Celsius. Isso faz toda a diferença para instalações em operações de mineração onde o espaço é muito limitado entre os pontos de transferência verticais. Conseguir isso resolveu um grande problema das correias resistentes ao calor mais antigas, que costumavam rachar ao serem ligadas em temperaturas frias, algo que causava muita interrupção e frustração no local.

Engenharia e Projeto de Segurança de Sistemas de Correias Transportadoras Resistentes ao Fogo

Princípios de Projeto para Correias Transportadoras Resistentes ao Fogo em Mineração Subterrânea

Quando se trata de correias transportadoras resistentes ao fogo, existem realmente três principais aspectos em que os fabricantes priorizam: impedir a propagação das chamas, manter a correia resistente mesmo quando exposta a altas temperaturas e controlar as emissões de fumaça tóxica. De acordo com um estudo recente publicado pela ISO em 2023, correias transportadoras que atendem ao padrão ISO 340 reduzem os riscos de propagação do fogo em cerca de dois terços em comparação com correias convencionais. Os modelos mais recentes incorporam várias camadas feitas com compostos de borracha especiais reforçados com cerâmica, o que ajuda a formar barreiras térmicas protetoras sem comprometer a flexibilidade e o movimento da correia. O que torna essas correias realmente eficazes? Elas contêm materiais que se autoextinguem após a ignição e, além disso, suas superfícies resistem ao atrito o suficiente para evitar faíscas no ponto de contato entre a correia e os roletes durante a operação.

Construção em Camadas e Aditivos Retardantes de Chama nas Correias Transportadoras Modernas

Esteiras transportadoras avançadas combinam 4–7 camadas funcionais para uma resistência ideal ao fogo:

- Borracha de cobertura superior com aditivos de hidrato de alumínio para absorção de calor (exposição contínua de até 300°C)

- Tecidos retardadores de chama tratados com revestimentos de cloropreno

- Camadas de carcaça reforçadas com aramida, mantendo a resistência à tração durante a expansão térmica

- Camada inferior resistente à abrasão com compostos antieletrostáticos

Avanços recentes nos materiais melhoraram as taxas de dissipação de calor em 40% em comparação com os designs de 2018, como demonstrado em simulações controladas em minas.

Conformidade com as Normas Internacionais de Segurança para Correias Transportadoras de Mineração

Requisitos de certificação global exigem testes rigorosos:

- EN 14973 certificação de resistência ao fogo (suporta chama de 800°C por 15+ minutos)

- Aprovado pela MSHA testes de fricção em tambores simulando cenários de frenagem de emergência

- Diretriz RATPEN conformidade com densidade de fumaça (<10% de opacidade após exposição ao fogo por 5 minutos)

Uma análise de 2022 de 17 minas de carvão internacionais mostrou que instalações que utilizam correias totalmente certificadas tiveram 89% menos incidentes de paralisação relacionados a incêndios do que aquelas que utilizam alternativas não conformes.

Desempenho e Benefícios de Longo Prazo em Ambientes Mineradores de Alta Temperatura

Avaliação do Desempenho em Campo de Correias Transportadoras sob Calor Contínuo Intenso

Correias transportadoras projetadas para resistir ao calor mantêm sua forma mesmo após permanecerem por horas a temperaturas superiores a 150 graus Celsius. Testes realizados em locais de mineração de linhito mostram que essas correias especiais reduzem em cerca de 83 por cento os problemas de deformação do material em comparação com correias comuns. Isso significa que as operações podem continuar sem interrupções, sem desacelerar o movimento do carvão pelo sistema, conforme relatado no último Relatório de Materiais para Mineração de 2023. O que as torna tão eficazes? As correias possuem múltiplas camadas integradas, o que impede que o excesso de calor penetre no interior. Essa estrutura em camadas ajuda a evitar que as correias se desfaçam nas emendas quando a temperatura aumenta.

Estudo de Caso: Análise de Falha de Correias Não Resistentes ao Calor em uma Mina Profunda de Carvão

Uma mina indonésia com 1.200 metros de profundidade enfrentava 14 paradas não planejadas mensalmente com correias convencionais, resultando em um custo de US$ 290 mil em produtividade perdida anualmente. Inspeções pós-falha revelaram:

- Camadas internas rachadas devido à ciclagem térmica

- Desgaste acelerado nas juntas de emenda (3,2 mm/mês contra 0,8 mm em modelos resistentes ao calor)

- Riscos de ignição causados por pontos quentes gerados por fricção

Aumentando a Vida Útil e Reduzindo o Tempo de Inatividade com Correias Transportadoras Resistentes ao Calor

Correias resistentes ao calor que recebem manutenção regular duram entre 18 a 24 meses em ambientes onde as temperaturas são realmente elevadas, o que equivale a cerca de três vezes mais do que correias genéricas conseguem antes de precisarem ser substituídas. Qual é o motivo pelo qual essas correias especializadas resistem tanto? Elas são fabricadas com borracha que resiste à oxidação, reforçadas com fibras de aramida para maior resistência e possuem componentes cerâmicos nas áreas que sofrem maior desgaste. Quando os fabricantes implementam rotinas inteligentes de manutenção, como verificar a temperatura das correias com scanners infravermelhos e manter os níveis adequados de tensão, é possível reduzir substituições em cerca de 40% ao longo do tempo, em comparação com a espera por uma falha para fazer o reparo. Isso representa uma economia tanto em termos financeiros quanto operacionais para instalações que lidam com condições de calor intenso dia após dia.

Análise de Custo: Investimento Inicial Mais Elevado vs. Economia Operacional de Longo Prazo

Embora correias transportadoras resistentes ao calor exijam um custo adicional de 60–80% na aquisição inicial, elas proporcionam um ROI de 210% em 7 anos em minas com altas temperaturas. Uma análise de ciclo de vida de 2023 constatou:

| Fator de Custo | Correia Padrão | Correia Resistente ao Calor |

|---|---|---|

| Custos anuais de substituição | $48k | $16k |

| Perdas por Tempo de Inatividade | uS$ 310 mil | $85 mil |

| Despesas com incidentes de segurança | $72k | $9k |

Operadores que utilizam modelos resistentes ao calor relatam custos totais por tonelada 34% menores em períodos de 5 anos, segundo estudos de gestão térmica.

Práticas recomendadas para instalação e manutenção visando durabilidade e segurança

Práticas recomendadas para a instalação de correias transportadoras em condições subterrâneas desafiadoras

Obter uma instalação correta começa com a verificação de que os quadros do transportador estejam alinhados de maneira bastante precisa, idealmente dentro de uma tolerância de cerca de 3 mm, para evitar diversos problemas de alinhamento no futuro. A maioria dos profissionais do setor minerário recomenda o uso de guias a laser para esta etapa, pois elas tornam o processo muito mais fácil. Quando se trata de tensionar correias, a expansão térmica é algo realmente importante. Especialistas recomendam ajustar a tensão inicial em cerca de 1,5% do comprimento total da correia para cada variação de 10 graus Celsius na temperatura. E também não esqueça da resistência ao fogo. O revestimento deve cobrir aproximadamente 85 a 90 por cento das polias motrizes. Isso fornece aderência suficiente para manter tudo funcionando sem problemas, mas ainda permite que materiais soltos caiam ao invés de se acumularem e causarem problemas no futuro.

Estratégias de Manutenção Rotineira para Maximizar a Vida Útil das Correias Transportadoras Sob Ação do Calor e Abrasão

Um estudo sobre a movimentação de materiais em 2023 revelou que sistemas com inspeção térmica automatizada detectam 43% mais de degradação inicial de correias do que apenas inspeções visuais. Tarefas críticas de manutenção incluem:

- Semanal : Limpe os rolos de retorno com ar comprimido (<100 psi) para remover poeira de carvão combustível

- Mensalmente : Meça o alinhamento das polias utilizando inclinômetros digitais (desvio permitido <0,5°)

- Trimestral : Substitua as guarnições resistentes ao calor quando o desgaste exceder 8 mm de espessura

Operadores que implementam monitoramento ultrassônico de emendas a cada 500 horas de operação relatam 31% menos falhas catastróficas nas correias em comparação com agendas de manutenção convencionais. O armazenamento adequado das correias de reposição em áreas com clima controlado (15–25°C, 40% de umidade) preserva a integridade dos compostos de borracha entre as substituições.

Perguntas Frequentes

O que torna as correias transportadoras resistentes ao calor diferentes das correias padrão?

As correias transportadoras resistentes ao calor são fabricadas com materiais e reforços especiais, como fibras de aramida e revestimentos cerâmicos, projetadas para suportar altas temperaturas e reduzir o risco de falhas e incêndios.

Como as correias resistentes ao calor melhoram a segurança em minas de carvão?

Essas correias reduzem os riscos de incêndio em cerca de 60% e atendem aos rigorosos requisitos de resistência à chama da MSHA, tornando-as essenciais para operações seguras em ambientes de alta temperatura.

Quais são os benefícios de custo ao investir em correias resistentes ao calor?

Embora o custo inicial seja maior, essas correias economizam dinheiro a longo prazo ao reduzir o tempo de inatividade, diminuir os custos de manutenção e oferecer um ROI de 210% ao longo de sete anos.

Quanto tempo duram normalmente as correias resistentes ao calor?

Quando devidamente mantidas, as correias transportadoras resistentes ao calor podem durar entre 18 e 24 meses em ambientes de alta temperatura.

Sumário

- Compreendendo o Uso de Correias Transportadoras na Mineração de Carvão e em Ambientes de Alta Temperatura

- Desafios do Transporte de Materiais Quentes com Correias Transportadoras Comuns

- Por Que as Correias Transportadoras Resistentes ao Calor São Essenciais para a Segurança e Eficiência em Minas Subterrâneas de Carvão

-

Ciência e Composição de Correias Transportadoras Resistentes ao Calor

- Compostos de borracha e camadas de reforço em correias transportadoras resistentes ao calor utilizadas na mineração

- Estabilidade térmica e resistência à abrasão: Como as correias transportadoras suportam calor extremo

- Avanços na tecnologia de materiais para uma melhor adaptabilidade ambiental

- Equilíbrio entre resistência ao calor e resistência mecânica: Principais compromissos no projeto

- Engenharia e Projeto de Segurança de Sistemas de Correias Transportadoras Resistentes ao Fogo

-

Desempenho e Benefícios de Longo Prazo em Ambientes Mineradores de Alta Temperatura

- Avaliação do Desempenho em Campo de Correias Transportadoras sob Calor Contínuo Intenso

- Estudo de Caso: Análise de Falha de Correias Não Resistentes ao Calor em uma Mina Profunda de Carvão

- Aumentando a Vida Útil e Reduzindo o Tempo de Inatividade com Correias Transportadoras Resistentes ao Calor

- Análise de Custo: Investimento Inicial Mais Elevado vs. Economia Operacional de Longo Prazo

- Práticas recomendadas para instalação e manutenção visando durabilidade e segurança

-

Perguntas Frequentes

- O que torna as correias transportadoras resistentes ao calor diferentes das correias padrão?

- Como as correias resistentes ao calor melhoram a segurança em minas de carvão?

- Quais são os benefícios de custo ao investir em correias resistentes ao calor?

- Quanto tempo duram normalmente as correias resistentes ao calor?