Kömür Madenciliğinde ve Yüksek Sıcaklık Ortamlarında Taşıyıcı Bant Kullanımını Anlamak

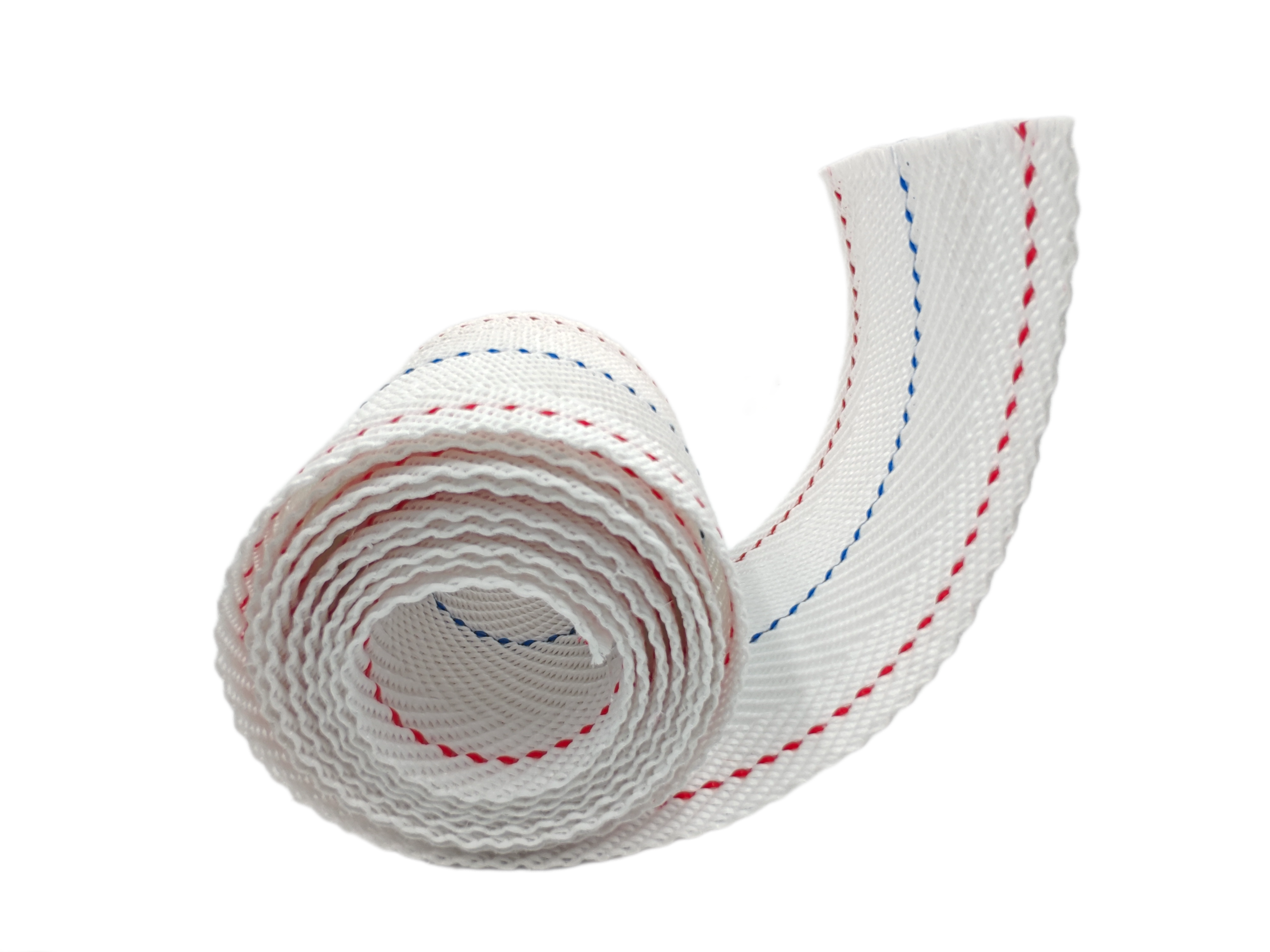

Kömür madenlerinde kullanılan konveyör sistemleri, özellikle işlem alanları çevresinde ve sıcaklıkların 300 Fahrenhayt’a (yaklaşık 150 Santigrat) ulaştığı derin kuyularda ciddi ısı problemleriyle karşılaşıyor. Normal kauçuk kayışlar bu tür zorlamalara dayanamıyor. Uzun süre ısıya maruz kalınca genellikle yapışkanlaşıyor ve çatlamaya başlıyorlar. Hiç kimse en verimli üretim zamanının ortasında bir kayış arızası istemez. Bu yüzden madenciler artık bu özel ısıya dayanıklı kayışları kullanmaya başladılar. Bu geliştirilmiş versiyonlar, hâlâ sıcak olan çıkarılmış kömürü taşıırken bile esnekliğini koruyor. Geleneksel malzemeler bu koşullar altında şekil değiştirmeye zorlanırdı, ancak bu yeni alternatiflerde böyle bir durum söz konusu değil.

Standart Konveyör Kayışlarıyla Sıcak Malzeme Taşımanın Zorlukları

2022 yılında Amerika'nın madencilik sektörü yaklaşık 900 milyar dolarlık ekonomik aktiviteye katkı sağladı. Kuzey Amerika Konveyör Bant Pazarı Raporu'na göre yılda 200 milyon tondan fazla kömür çıkarılan Appalachiya örneğine bakmak yeterli. Sorun, madenlerin ısıya dayanıksız bantlar kullandığında başlıyor. Standart bantlar, aşırı ısınmadan dolayı arızalandıkları için yaklaşık %40 daha fazla beklenmedik duruş süresine neden oluyor. Ne oluyor? Kauçuk katmanlar birbirinden ayrılmaya başlıyor ve sıcak malzeme bantları normalin çok üzerinde aşındırıyor. Bu durumun meydana gelmesiyle zaten yer altında karmaşık olan havalandırma sistemi de bozulmuş oluyor. Ayrıca, metan gazıyla dolu alanlarda yangın riskinin artması, güvenlik konusunda insanların gündüz gece endişeyle yaklaşmasına neden oluyor.

Isıya Dayanıklı Konveyör Bantlarının Yer Altı Kömür Madenleri Güvenliği ve Verimliliği İçin Önemi

Bugün kullanılan ısıya dayanıklı taşıyıcı bantlar, yapısal bütünlüklerini kaybetmeden 400 Fahrenheit dereceye kadar (yaklaşık 204 santigrat derece) sıcaklıkları kaldırabiliyor. Yeni pazar araştırmalarına göre, bu bantlar eski nesil ürünlere kıyasla yangın riskini neredeyse %60 azaltıyor. Peki bu bantları neden bu kadar dayanıklı kılıyor? Bu bantlar, mermi geçirmez yeleklerde bulunan güçlü aramid lifleriyle güçlendirilmiş özel kompozitlerden ve ısıya dayanıklı seramik kaplı kumaşlardan üretiliyor. Sıcaklığın yüksek olduğu endüstriyel ortamlarda bu gelişmiş bantlar, değiştirilmeleri gerektiğinde üç ila beş yıl ekstra ömür sürüyor. Özellikle madencilik operasyonları için bu, ciddi miktarda uzun vadeli tasarruf demektir. Bu bantlardan sadece bir mil (1,6 km) uzunlukta olanı, on yıllık bir süreçte yaklaşık 2.3 milyon dolar tasarruf sağlıyor. Ayrıca bu bantlar, özellikle yeraltındaki çok derin alanlarda kullanılan ekipmanlar için güvenlik kritik öneme sahip olduğundan, MSHA tarafından belirlenen tüm sıkı alev direnci gerekliliklerine de uyuyor.

Isıya Dayanıklı Taşıyıcı Bantların Malzeme Bilimi ve Bileşimi

Isıya dayanıklı madencilik taşıyıcı bantlarında kauçuk bileşenleri ve takviye katmanları

Isıyı dayanacak şekilde tasarlanan taşıyıcı bantlar, zorlu çalışma ortamlarında dayanabilmeleri için özel kauçuk karışımlarını genellikle çok katmanlı takviyelerle birleştirir. Çoğu üretici, malzemenin esnekliğini 150 santigrat dereyenin üzerinde bile koruyabilmek için silikon ve grafit katkıları gibi maddelerle temel kauçuğu formüle eder. Bu durum, özellikle patlatma ve sondajla henüz sıcak olarak yer altından çıkarılan kömürün çalıştığı madencilik işlemlerinde çok önemlidir. Bu bantların ömrünü uzatmek için şirketler, çelik kordlar veya kumaş hibritleri gibi dayanıklı malzemelerle takviye yaparlar. Bu takviyeler, banta ekstra güç kazandırmakla kalmaz, aynı zamanda termal gerilme altında iken bantın deformasyona uğramadan genleşip daralmasına olanak sağlar.

Termal stabilite ve aşınma direnci: Taşıyıcı bantlar nasıl ekstrem ısıya dayanır

Çok katmanlı yapı, aynı anda ısı dağılımı ve yüzey koruması sağlar:

| Katman Türü | Fonksiyon | Sıcaklık Eşiği |

|---|---|---|

| Üst kapağı | Keskin kömür kenarlarından kaynaklanan aşınmaya diren | 200°C'ye kadar |

| Orta Yastık | Darbe kuvvetlerini em | 180°C süreli |

| Çekirdek Güçlendirme | Genleme sırasında çekme dayanıklılığını koru | 220°C tepe direnci |

Bu katmanlı tasarım, yüzey katmanlarının hassas bölgelerden ısıyı uzaklaştırırken iç bileşenleri korumasına olanak tanır ve soyulma riskini azaltır.

İyileştirilmiş çevre uyumunu sağlayan malzeme teknolojilerinde ilerlemeler

Yeni gelişmeler, madencilerin her gün karşılaştığı iki büyük problemi çözüyor: aşırı ısı ve tehlikeli partikül maruziyeti. En son yenilik, seramiklerle kaplanmış kauçuk kaplamalar şeklinde geliyor ve bu kaplamalar, aşınmanın hızlı gerçekleştiği çok zorlu alanlarda bugüne kadar kullandıklarımızdan yaklaşık %43 daha uzun ömürlü. Bu arada, sektöre öncülük eden şirketler, kendi operasyonları boyunca kendiliğinden temizlenen polimer yüzeylerin kullanımını yavaş yavaş başlatıyor. Bu yüzeyler, ekipmanlarda yanıcı kömür tozunun birikmesini engelliyor; bu oldukça önemli çünkü 2023 yılında Madencilik Güvenliği Enstitüsü'nün verilerine göre, yer altındaki kazaların yaklaşık yedide biri konveyör bantlarıyla ilişkili yangınlarla başlıyor. Bu tür teknoloji artık sadece mevzuata uygunluk açısından değil, aynı zamanda çalışanların güvenliğini sağlamak ve bakım maliyetlerini zamanla azaltmak açısından da hayati derecede önemli hale geliyor.

Isıya dayanım ile mekanik dayanım arasında denge kurmak: Tasarımda kilit noktalar

Yıllardır malzemelerle çalışan mühendisler zorlu bir sorunla uğraşıyorlar - bir kayışın ısıya dayanıklılığını artırdıklarında genellikle esnekliği azalıyor. İyi haber, yeni simülasyon araçlarının durumu değiştirmesidir. Tasarımcılar artık, normal kayışların yaklaşık %92'si kadar iyi bükülebilen, ancak 180 dereceye kadar ısı direncini koruyan kayışlar elde edebiliyorlar. Bu durum, dikey transfer noktaları arasında çok dar alanlarda kurulum yapılan madencilik operasyonları için büyük bir fark yaratıyor. Bu başarı, eski ısıya dayanıklı kayışlarda soğuk devreye alma sırasında çatlamalar nedeniyle yaşanan ve iş makinelerinde bolca duruşa neden olan baş ağrısını da çözmüştür.

Ateşe Dayanıklı Konveyör Kayış Sistemlerinin Mühendislik ve Güvenlik Tasarımı

Yeraltı Madenciliğinde Ateşe Dayanıklı Konveyör Kayışlarının Tasarım İlkeleri

Yangına dayanıklı taşıyıcı bantlarda üreticilerin ilk olarak odaklandığı üç ana unsur vardır: alevlerin yayılmasını önlemek, yüksek sıcaklıklara maruz kalındığında bile bantın dayanıklılığını korumak ve zehirli duman emisyonlarını kontrol etmek. ISO tarafından 2023'te yayınlanan son bir çalışmaya göre, ISO 340 standardına uyan bantlar, normal bantlara kıyasla yangın yayılma riskini yaklaşık üçte iki oranında azaltmaktadır. En yeni bant tasarımları, seramiklerle güçlendirilmiş özel kauçuk karışımlarından oluşan çok katmanlı yapılar içermektedir; bu yapılar, bantın esneme ve hareket etme yeteneğini kaybetmeden koruyucu termal bariyerler oluşturmasına yardımcı olur. Bu bantları gerçekten etkili kılan nedir? Ateş alındığında kendiliğinden sönen malzemeler içermeleri ve yüzeylerinin sürtünmeye karşı yeterli direnci göstermesi, bant rulolarla temas ettiğinde kıvılcım oluşumunu engeller.

Katmanlı Yapı ve Modern Taşıyıcı Bantlarda Ateş Geciktirici Katkılar

İleri seviye taşıyıcı bantlar, optimal yangın direnci için 4–7 işlevsel katmanı birleştirir:

- Alüminyum trihidrat katkı maddeleri içeren üst kaplama kauçuğu ısıyı emmek için (sürekli olarak 300°C'ye kadar dayanım)

- Kloropren kaplamalarla işlenmiş ateşe dayanıklı kumaş tabakaları

- Isıl genleme sırasında çekme dayanımını koruyan aramid ile takviyeli gövde tabakaları

- Antistatik bileşenler içeren alt aşınma dirençli tabaka

Yakın malzeme gelişmeleri, kontrollü maden simülasyonlarında 2018 yılındaki tasarımlara göre ısı dağılım oranlarını %40 artırmıştır.

Madencilik Konveyör Bantları için Uluslararası Güvenlik Standartlarına Uygunluk

Küresel sertifikasyon gereklilikleri, kapsamlı testler yapılmasını zorunlu kılmaktadır:

- EN 14973 aleve dayanıklılık sertifikası (15 dakikadan fazla 800°C aleve dayanıklılık gösterir)

- MSHA onaylı silindir sürtünme testleri acil frenleme senaryolarını simülasyonu

- RATPEN direktifi duman yoğunluğu uygunluğu (5 dakikalık yangın maruziyetinden sonra %10'dan düşük opaklık)

2022 yılında 17 uluslararası kömür ocağında yapılan bir analiz, tam sertifikalandırılmış bantları kullanan tesislerin uyumsuz alternatifleri kullananlara göre yangınla ilgili durma sayısı %89 daha az olduğunu göstermiştir.

Yüksek Sıcaklıkta Madencilik Ortamlarında Performans ve Uzun Vadeli Faydalar

Sürekli Yüksek Isı Altında Konveyör Bantlarının Gerçek Dünyadaki Performansının Değerlendirilmesi

Isıya dayanıklı olarak tasarlanan konveyör bantları, saatlerce 150 santigrat derecenin üzerindeki sıcaklıklarda bile şekillerini korur. Linyit madeni sahalarında yapılan testler, bu özel bantların, malzeme çarpılmasına ilişkin sorunları normal bantlara kıyasla yaklaşık %83 oranında azalttığını göstermektedir. Bu durum, 2023 Maden Malzemeleri Raporu'na göre, işletmelerin sistemin içindeki kömürün hareketini yavaşlatmadan kesintisiz olarak çalışmaya devam edebilmesi anlamına gelir. Bunları bu kadar iyi çalıştırma özelliğine sahip kılan nedir? Bantların içinde birden fazla katman yer almaktadır ve bu katmanlar iç kısıma fazla ısı geçişini engeller. Bu katmanlı yapı, sıcaklık arttıkça bantların dikiş yerlerinden ayrılmalarını da engeller.

Vaka Çalışması: Derin Kömür Ocağında Isıya Dirençsiz Bantların Arızalanma Analizi

Geleneksel kayışlarla çalışan 1.200 metre derinliğinde bir Endonezya madeni aylık 14 planlanmayan duraklamayla karşılaştı ve bu durum yıllık 290.000 dolarlık üretkenlik kaybına neden oldu. Arıza sonrası incelemeler şunu gösterdi:

- Termal çevrimlardan dolayı çatlamış iç katmanlar

- Ek yerlerinde hızlanan aşınma (ısıya dayanıklı modellerde 0,8 mm'ye karşı 3,2 mm/ay)

- Sürtünme kaynaklı sıcak noktalardan dolayı tutuşma riski

Isıya Dayanıklı Konveyör Kayışlarıyla Servis Ömrünü Uzatmak ve Düşük Verimli Çalışmayı Azaltmak

Düzenli bakım gören ve ısıya dayanıklı kayışlar, sıcaklıkların çok yüksek olduğu ortamlarda 18 ila 24 ay arasında dayanır; bu süre, değiştirilmesi gereken genel kayışların sağladığı sürenin yaklaşık üç katıdır. Bu özel kayışlar neden bu kadar dayanıklı? Bunun nedeni, oksidasyona dirençli kauçuktan yapılması, aramid liflerle güçlendirilmesi ve en çok zorlanan bölgelerinde seramik bileşenlerin kullanılmasıdır. Üreticiler, kemer sıcaklıklarını infrared tarayıcılarla kontrol etme ve uygun gerginlik seviyelerini koruma gibi akıllı bakım uygulamaları yaptıklarında, bir şey kırılıp onarılana kadar beklemeye göre zaman içinde kemer değişimi ihtiyacını yaklaşık %40 azaltabilirler. Bu durum, yoğun ısı koşullarıyla her gün başa çıkmak zorunda olan tesisler için hem ekonomik hem de operasyonel olarak mantıklıdır.

Maliyet Analizi: Daha Yüksek İlk Yatırım vs. Uzun Vadeli İşletme Tasarrufu

Isıya dayanıklı taşıyıcı kayışlar başlangıç maliyetlerinde %60–80 oranında bir prim gerektirse de, yüksek ısıya sahip madenlerde 7 yıllık bir yatırım getirisi %210 oranındadır. 2023 yılında yapılan bir yaşam döngüsü analizi şunları ortaya koydu:

| Maliyet Faktörü | Standart Kayış | Isıya Dayanıklı Kayış |

|---|---|---|

| Yıllık değiştirme maliyetleri | $48k | $16k |

| Duru Süre Kayıpları | 310 bin dolar | 85 bin dolar |

| Güvenlik olayı masrafları | $72k | $9k |

Termal yönetim araştırmalarına göre, ısıya dayanıklı modeller kullanan operatörler 5 yıllık dönemlerde ton başına toplam maliyetlerini %34 daha düşük tutabiliyor.

Dayanıklılık ve Güvenlik İçin Kurulum ve Bakım En İyi Uygulamaları

Zorlu Yeraltı Koşullarında Konveyör Bantların Kurulumu için En İyi Uygulamalar

Kurulumun doğru yapılabilmesi için bu taşıyıcı çerçevelerin mümkün olduğunca hizalanmış olmasına dikkat etmek, ideal olarak yolda karşılaşabilecek tüm türlerden izleme sorunlarını önlemek adına yaklaşık 3 mm civarında bir sapmaya izin verilmesine özen gösterilmesiyle başlar. Madencilik sektöründe yer alan çoğu kişi, bu iş kısmında işleri oldukça kolaylaştırdığı için lazer ayarlamalarının kullanılmasını önerir. Kayış gerginliğini ayarlama konusunda ise sıcaklıkla genleşme oldukça önemlidir. Sektör uzmanları genel olarak sıcaklık her 10 derece Celcius değiştiğinde başlangıç gerginliğinin kayışın toplam uzunluğunun yaklaşık %1,5'i kadar ayarlanması gerektiğini belirtirler. Yangına dayanıklılık konusunu da unutmayın. Kaplama malzemesi, tahrik kasnaklarının yaklaşık yüzde 85 ila 90'ını sarmalı ve bu şekilde tüm sistemin sorunsuz çalışmasına yeterli tutunmayı sağlarken, biriken malzeme yerine dökülmesine izin vererek ileride sorun çıkarmasını engellemelidir.

Isı ve Aşınma Altında Konveyör Kayışlarının Ömrünü Uzatmak İçin Rutin Bakım Stratejileri

2023 toplu malzeme taşıma çalışmasında, otomatik termal görüntüleme ile çalışan sistemlerin, sadece görsel muayeneye göre %43 daha fazla erken aşamadaki kayış bozulmalarını tespit ettiği ortaya çıktı. Kritik bakım görevleri şunlardır:

- Haftalık : Yanıcı kömür tozunu uzaklaştırmak için basınçlı hava ile (<100 psi) geri dönüş rulolarını temizleyin

- Aylık : Sayısal eğim ölçerler kullanarak (maksimum 0,5° sapmaya izin verilir) kasnak hizalamasını ölçün

- Üç aylık : Aşınma 8 mm kalınlığı geçtiğinde kurban edilen ısıya dayanıklı kenar bantları değiştirin

Ultrasonik ek izleme sistemini her 500 çalışma saati için uygulayan operatörler, geleneksel bakım programlarına kıyasla %31 daha az ciddi kayış arızaları bildirmektedirler. Yedek kayışların iklim kontrollü alanlarda (15–25°C, %40 nem) saklanması, kauçuk bileşiminin değişimler arasında bütünlüğünü korur.

Sıkça Sorulan Sorular

Isıya dayanıklı taşıyıcı bantlar neden standart bantlardan farklıdır?

Isıya dayanıklı taşıyıcı bantlar, yüksek sıcaklıklara dayanmak ve arızaların ve yangınların riskini azaltmak amacıyla aramid lifler ve seramik kaplamalar gibi özel malzemeler ve takviyelerle tasarlanmıştır.

Isıya dayanıklı bantlar, kömür madenlerinde güvenliği nasıl artırır?

Bu bantlar yangın riskini neredeyse %60 oranında azaltır ve MSHA'nın sert yangına dayanım gereksinimlerini karşılar; bu nedenle yüksek sıcaklık ortamlarında güvenli operasyonlar için hayati öneme sahiptir.

Isıya dayanıklı bantlara yatırım yapmanın maliyet avantajları nelerdir?

İlk maliyeti daha yüksek olsa da, bu bantlar durma süresini azaltarak, bakım maliyetlerini düşürerek ve yedi yıl içinde %210 oranında getiri sağlayarak uzun vadede para tasarrufu sağlar.

Isıya dayanıklı bantlar genellikle ne kadar süreyle dayanır?

Uygun şekilde bakım yapıldığında, ısıya dayanıklı taşıyıcı bantlar yüksek sıcaklık ortamlarında 18 ila 24 ay arasında dayanabilir.

İçindekiler

- Kömür Madenciliğinde ve Yüksek Sıcaklık Ortamlarında Taşıyıcı Bant Kullanımını Anlamak

- Standart Konveyör Kayışlarıyla Sıcak Malzeme Taşımanın Zorlukları

- Isıya Dayanıklı Konveyör Bantlarının Yer Altı Kömür Madenleri Güvenliği ve Verimliliği İçin Önemi

-

Isıya Dayanıklı Taşıyıcı Bantların Malzeme Bilimi ve Bileşimi

- Isıya dayanıklı madencilik taşıyıcı bantlarında kauçuk bileşenleri ve takviye katmanları

- Termal stabilite ve aşınma direnci: Taşıyıcı bantlar nasıl ekstrem ısıya dayanır

- İyileştirilmiş çevre uyumunu sağlayan malzeme teknolojilerinde ilerlemeler

- Isıya dayanım ile mekanik dayanım arasında denge kurmak: Tasarımda kilit noktalar

- Ateşe Dayanıklı Konveyör Kayış Sistemlerinin Mühendislik ve Güvenlik Tasarımı

-

Yüksek Sıcaklıkta Madencilik Ortamlarında Performans ve Uzun Vadeli Faydalar

- Sürekli Yüksek Isı Altında Konveyör Bantlarının Gerçek Dünyadaki Performansının Değerlendirilmesi

- Vaka Çalışması: Derin Kömür Ocağında Isıya Dirençsiz Bantların Arızalanma Analizi

- Isıya Dayanıklı Konveyör Kayışlarıyla Servis Ömrünü Uzatmak ve Düşük Verimli Çalışmayı Azaltmak

- Maliyet Analizi: Daha Yüksek İlk Yatırım vs. Uzun Vadeli İşletme Tasarrufu

- Dayanıklılık ve Güvenlik İçin Kurulum ve Bakım En İyi Uygulamaları

- Sıkça Sorulan Sorular