Compréhension de l'utilisation des courroies transporteuses en minage du charbon et dans les environnements à haute température

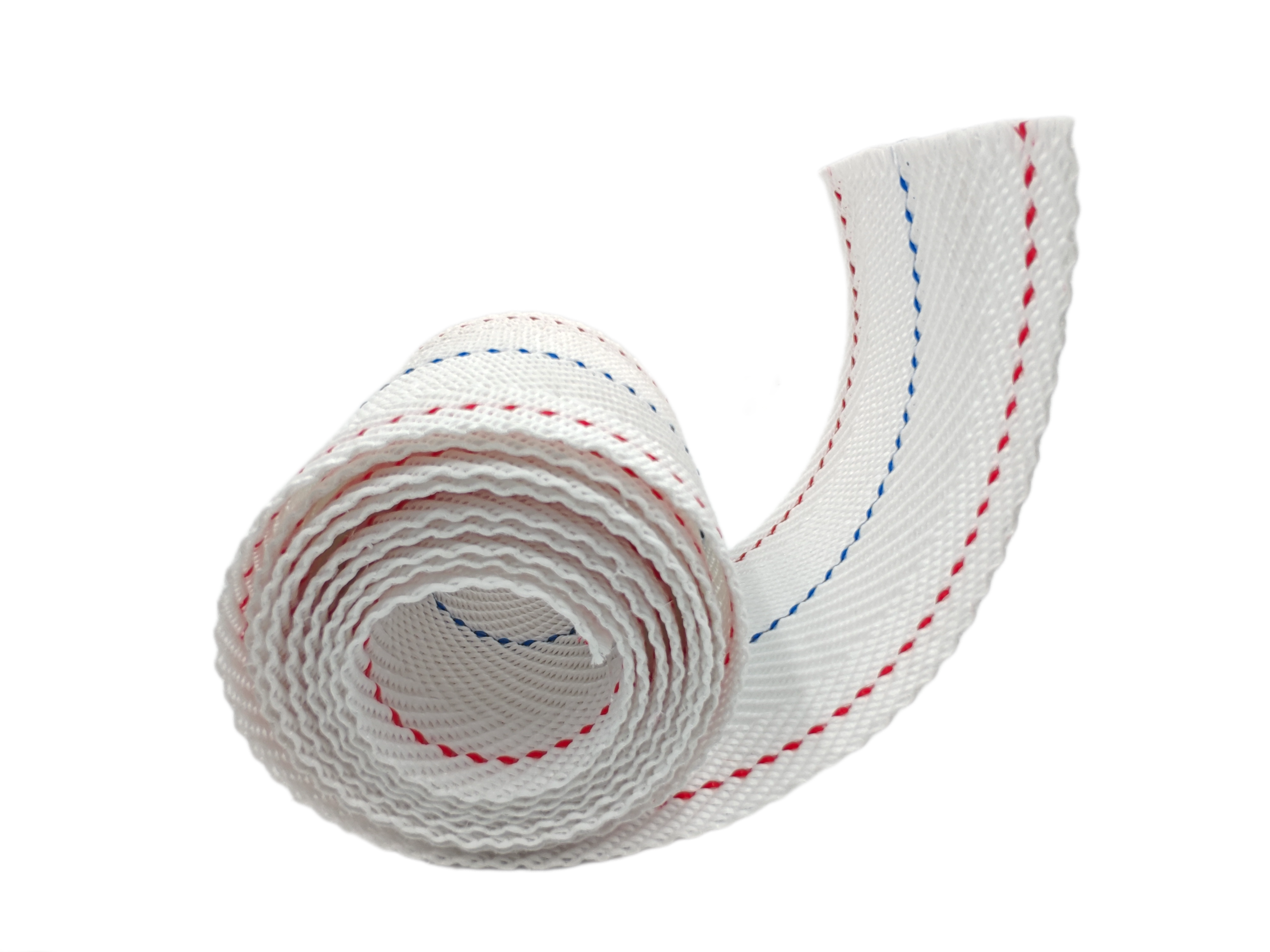

Les systèmes de convoyage utilisés dans les mines de charbon font face à des défis thermiques sérieux, en particulier dans les zones de traitement et au fond de ces puits profonds où les températures peuvent atteindre plus de 300 degrés Fahrenheit, soit environ 150 degrés Celsius. Les courroies en caoutchouc ordinaires ne sont tout simplement pas adaptées à ce genre d'épreuve. Elles ont tendance à devenir collantes et à commencer à se fissurer après avoir été exposées trop longtemps à cette chaleur, et personne ne souhaite une panne de courroie en plein milieu d'une période de production maximale. C'est pour cette raison que les mineurs ont commencé à utiliser ces courroies spéciales résistantes à la chaleur. Ces versions améliorées restent flexibles même lorsqu'elles transportent du charbon frais encore chaud après l'extraction. Les matériaux traditionnels se déformeraient littéralement dans ces conditions, mais pas ces alternatives plus récentes.

Défis liés au transport de matériaux chauds avec des courroies de convoyage standard

En 2022, le secteur minier américain a généré environ 900 milliards de dollars d'activité économique, et il suffit de regarder l'Appalachia où plus de 200 millions de tonnes de charbon sont transportées chaque année, selon le rapport du marché des convoyeurs en Amérique du Nord. Le problème survient lorsque les mines utilisent des courroies incapables de résister à la chaleur. Ces courroies standard finissent par nécessiter environ 40 % de temps d'arrêt imprévu supplémentaire, car elles tombent en panne suite à une surchauffe. Que se passe-t-il alors ? Les couches de caoutchouc commencent à se décoller, et les matériaux chauds les usent bien plus rapidement que d'habitude. Lorsque cela se produit, tout le système de ventilation est perturbé, alors qu'il est déjà suffisamment complexe en souterrain. Et il y a aussi un autre danger très sérieux : la hausse du risque d'incendies dans des zones remplies de gaz méthane, ce qui inquiète tout le monde quant à la sécurité, jour et nuit.

Pourquoi les courroies transporteuses résistantes à la chaleur sont-elles essentielles pour la sécurité et l'efficacité dans les mines de charbon souterraines ?

Les courroies transporteuses résistantes à la chaleur d'aujourd'hui peuvent supporter des températures aussi élevées que 400 degrés Fahrenheit (environ 204 degrés Celsius) sans perdre leur intégrité structurelle. Ces courroies réduisent les risques d'incendie de près de 60 % par rapport aux anciens modèles, selon des études récentes de recherche de marché. Qu'est-ce qui les rend si résistantes ? Elles sont fabriquées à partir de composites spéciaux renforcés avec des fibres d'aramide solides comme celles utilisées dans les gilets pare-balles, ainsi que des tissus enduits de céramique résistant aux dommages causés par la chaleur. Dans les environnements industriels où les températures sont élevées, ces courroies améliorées durent de trois à cinq ans supplémentaires avant d'être remplacées. Spécifiquement pour les opérations minières, cela représente des économies importantes à long terme. Une seule mile de ces courroies permet d'économiser environ 2,3 millions de dollars sur une période de dix ans d'exploitation. De plus, elles satisfont à toutes les exigences strictes en matière de résistance aux flammes imposées par la MSHA pour les équipements utilisés profondément sous terre, là où la sécurité est absolument critique.

Science des Matériaux et Composition des Courroies Transporteuses Résistantes à la Chaleur

Mélanges de caoutchouc et couches de renforcement dans les courroies transporteuses minières résistantes à la chaleur

Les courroies transporteuses conçues pour résister à la chaleur mélangent généralement des mélanges spéciaux de caoutchouc à plusieurs couches de renforcement afin de pouvoir survivre dans des environnements de fonctionnement difficiles. La plupart des fabricants formulent leur caoutchouc de base avec des additifs tels que le silicone et le graphite, ce qui aide à maintenir la flexibilité du matériau même lorsque les températures dépassent 150 degrés Celsius. Cela est particulièrement important dans les opérations minières où le charbon sortant du sol est encore chaud après les opérations de forage et d'explosion. Afin d'augmenter la durée de vie de ces courroies, les entreprises les renforcent avec des matériaux solides comme des câbles en acier ou des hybrides en tissu. Ces renforcements confèrent non seulement une résistance accrue à la courroie, mais permettent également à celle-ci de se dilater et de se contracter sans se dégrader sous l'effet des contraintes thermiques pendant le fonctionnement.

Stabilité thermique et résistance à l'abrasion : Comment les courroies transporteuses résistent à la chaleur extrême

La construction multicouche permet une dissipation de la chaleur et une protection de surface simultanées :

| Type de couche | Fonction | Seuil de température |

|---|---|---|

| Couvercle supérieur | Résiste à l'abrasion causée par les arêtes tranchantes du charbon | Jusqu'à 200 °C |

| Coussin intermédiaire | Absorbe les forces d'impact | 180 °C en continu |

| Renforcement central | Conserve la résistance à la traction pendant l'expansion | résistance maximale de 220 °C |

Cette conception stratifiée permet aux couches superficielles de protéger les composants internes tout en évacuant la chaleur des zones vulnérables, réduisant ainsi les risques de délaminage.

Des progrès dans la technologie des matériaux pour une meilleure adaptabilité environnementale

De nouvelles avancées visent à résoudre deux problèmes majeurs rencontrés quotidiennement par les mineurs de charbon : la chaleur excessive et l'exposition dangereuse aux particules. La dernière innovation prend la forme de revêtements en caoutchouc intégrant des céramiques, qui durent environ 43 % de plus que les solutions utilisées précédemment dans ces zones particulièrement rudes où l'usure est rapide. Par ailleurs, les principales entreprises du secteur commencent à déployer ces surfaces polymères autonettoyantes dans leurs opérations. Ces surfaces empêchent l'accumulation de poussière de charbon inflammable sur les équipements, ce qui est crucial puisque, selon les données de l'Institut de Sécurité Minière datant de 2023, près d'un accident souterrain sur sept débute par des incendies liés aux convoyeurs. Cette technologie ne se limite plus à la simple conformité réglementaire, elle devient essentielle pour assurer la sécurité des travailleurs tout en réduisant les coûts d'entretien à long terme.

Équilibrer résistance à la chaleur et résistance mécanique : Compromis clés en conception

Les ingénieurs travaillant avec des matériaux rencontrent un problème complexe depuis plusieurs années : lorsqu'ils améliorent la capacité d'une courroie à résister à la chaleur, celle-ci perd généralement de sa flexibilité. La bonne nouvelle est que de nouveaux outils de simulation transforment la donne. Les concepteurs peuvent désormais obtenir des courroies qui se plient presque aussi bien que les modèles standard (environ 92 % de leur rayon de courbure), sans compromettre leur résistance à la chaleur jusqu'à 180 degrés Celsius. Cela change tout pour les installations utilisées dans les opérations minières, où l'espace est extrêmement restreint entre les points de transfert verticaux. Résoudre ce problème a permis d'éviter les fissures observées sur les anciennes courroies résistantes à la chaleur lors des démarrages à froid, réduisant ainsi les temps d'arrêt et les frustrations sur site.

Conception technique et sécurité des systèmes de courroies transporteuses ignifuges

Principes de conception des courroies transporteuses ignifuges pour les mines souterraines

Lorsqu'il s'agit des courroies transporteuses résistantes au feu, les fabricants se concentrent généralement en premier sur trois aspects principaux : empêcher la propagation des flammes, maintenir la résistance de la courroie même lorsqu'elle est exposée à des températures élevées, et contrôler les émissions de fumée toxique. Selon une étude récente publiée par l'ISO en 2023, les courroies transporteuses qui répondent à la norme ISO 340 réduisent effectivement les risques de propagation des incendies d'environ deux tiers par rapport aux courroies ordinaires. Les derniers modèles de courroies intègrent plusieurs couches constituées de mélanges de caoutchouc spéciaux renforcés avec des céramiques, ce qui aide à former des barrières thermiques protectrices sans nuire à la flexibilité et au mouvement de la courroie. Qu'est-ce qui rend ces courroies véritablement efficaces ? Elles contiennent des matériaux qui s'auto-éteignent une fois enflammés, et leurs surfaces résistent suffisamment au frottement pour empêcher l'apparition d'étincelles au niveau des points de contact entre la courroie et les rouleaux pendant le fonctionnement.

Construction multicouche et additifs ignifuges dans les courroies transporteuses modernes

Les convoyeurs avancés combinent 4 à 7 couches fonctionnelles pour une résistance optimale au feu :

- Gomme de couche supérieure avec additifs d'hydroxyde d'aluminium pour absorber la chaleur (exposition continue jusqu'à 300 °C)

- Tissus ignifuges enduits de revêtements chloroprènes

- Couches de carcasse renforcées en aramide maintenant la résistance à la traction pendant l'expansion thermique

- Couche inférieure résistante à l'abrasion avec composés antistatiques

Les récentes avancées en matériaux ont amélioré les taux d'évacuation de chaleur de 40 % par rapport aux conceptions de 2018, comme le montrent des simulations minières contrôlées.

Conformité aux normes internationales de sécurité pour les bandes transporteuses minières

Les exigences de certification mondiale imposent des tests rigoureux :

- EN 14973 certification de résistance au feu (résiste à une flamme de 800 °C pendant plus de 15 minutes)

- Approuvé par MSHA essais de friction des tambours simulation de scénarios de freinage d'urgence

- Directive RATPEN conformité de la densité de fumée (<10 % d'opacité après 5 minutes d'exposition au feu)

Une analyse de 2022 portant sur 17 mines de charbon internationales a montré que les installations utilisant des bandes entièrement certifiées ont connu 89 % moins d'incidents liés aux incendies entraînant des arrêts que celles utilisant des alternatives non conformes.

Performances et Avantages à Long Terme dans les Environnements Miniers à Haute Température

Évaluation des Performances Réelles des Courroies Transporteuses en Cas de Chaleur Continue Intense

Les courroies transporteuses conçues pour résister à la chaleur conservent leur forme même après avoir été exposées pendant plusieurs heures à des températures supérieures à 150 degrés Celsius. Des tests effectués sur des sites d'extraction de lignite montrent que ces courroies spéciales réduisent les problèmes de déformation des matériaux d'environ 83 pour cent par rapport aux courroies classiques. Cela signifie que les opérations peuvent se poursuivre sans interruption, sans ralentir le transport du charbon à travers le système, selon le dernier rapport Mining Materials Report de 2023. Qu'est-ce qui explique leurs excellentes performances ? Les courroies disposent de plusieurs couches intégrées, qui empêchent une trop grande quantité de chaleur de pénétrer à l'intérieur. Cette superposition permet d'éviter que les courroies ne se délitent aux coutures lorsque la température augmente.

Étude de Cas : Analyse des Défaillances des Courroies Non Résistantes à la Chaleur dans une Mine Profonde de Charbon

Une mine indonésienne de 1 200 mètres de profondeur connaissait 14 arrêts imprévus par mois avec les courroies traditionnelles, entraînant des pertes de productivité annuelles estimées à 290 000 dollars. Des inspections après défaillance ont révélé :

- Des couches internes fissurées dues aux cycles thermiques

- Une usure accélérée au niveau des jointures (3,2 mm/mois contre 0,8 mm sur les modèles résistants à la chaleur)

- Des risques d'ignition dus aux points chauds provoqués par le frottement

Allonger la durée de vie et réduire les temps d'arrêt grâce à des courroies transporteuses résistantes à la chaleur

Les courroies résistantes à la chaleur qui reçoivent un entretien régulier durent entre 18 et 24 mois dans des environnements où les températures sont très élevées, soit environ trois fois plus longtemps que les courroies génériques avant de devoir être remplacées. Quel est le secret de ces courroies spécialisées ? Elles sont fabriquées avec un caoutchouc résistant à l'oxydation, renforcé de fibres d'aramide pour plus de solidité, et comprennent des composants en céramique dans les zones subissant le plus d'usure. Lorsque les fabricants appliquent des routines d'entretien intelligentes, comme vérifier la température des courroies à l'aide de scanners infrarouges et maintenir une tension adéquate, ils peuvent réduire les remplacements de près de 40 % au fil du temps, par rapport à une approche réactive consistant à attendre qu'un élément tombe en panne avant de le réparer. Cela présente un avantage à la fois économique et opérationnel pour les installations confrontées quotidiennement à des conditions extrêmement chaudes.

Analyse des coûts : Investissement initial plus élevé contre économies opérationnelles à long terme

Bien qu'elles impliquent un surcoût initial de 60 à 80 %, les courroies transporteuses résistantes à la chaleur offrent un retour sur investissement (ROI) de 210 % sur 7 ans dans les mines à haute température. Une analyse du cycle de vie de 2023 a révélé :

| Facteur de coût | Courroie standard | Courroie Résistante à la Chaleur |

|---|---|---|

| Coûts annuels de remplacement | 48 000 $ | $16k |

| Pertes dues aux arrêts | 310 000 $ | 85 000 $ |

| Frais liés aux incidents de sécurité | $72k | $9k |

Selon des études sur la gestion thermique, les opérateurs utilisant des modèles résistants à la chaleur signalent des coûts totaux par tonne inférieurs de 34 % sur des périodes de 5 ans.

Bonnes pratiques d'installation et de maintenance pour la durabilité et la sécurité

Bonnes pratiques pour l'installation des convoyeurs dans des conditions souterraines difficiles

Une bonne installation commence par un alignement précis des cadres convoyeurs, idéalement à environ 3 mm près, afin d'éviter divers problèmes d'alignement à long terme. La plupart des professionnels du secteur minier recommandent d'utiliser des guides laser pour cette étape, car ils rendent le processus beaucoup plus simple. En ce qui concerne la tension des courroies, l'expansion thermique est un facteur important. Les experts du secteur indiquent généralement qu'il faut régler la tension initiale à environ 1,5 % de la longueur totale de la courroie par degré Celsius d'augmentation de la température. N'oubliez pas non plus la résistance au feu. Le matériau de revêtement doit recouvrir approximativement 85 à 90 pour cent des poulies motrices. Cela fournit une adhérence suffisante pour maintenir le système en mouvement fluide, tout en permettant aux matières détachées de tomber plutôt que de s'accumuler et de causer des problèmes plus tard.

Stratégies d'entretien courant pour maximiser la durée de vie des courroies transporteuses sous l'effet de la chaleur et de l'abrasion

Une étude de 2023 sur la manutention des matériaux en vrac a révélé que les systèmes dotés d'imagerie thermique automatisée détectent 43 % de dégradations précoces des courroies en plus par rapport aux inspections visuelles seules. Les tâches de maintenance critiques incluent :

- Semaine par semaine : Nettoyer les rouleaux de retour avec de l'air comprimé (<100 psi) afin d'éliminer la poussière de charbon combustible

- Monataire : Mesurer l'alignement des poulies à l'aide d'inclinomètres numériques (déviation maximale autorisée <0,5°)

- Trimestriel : Remplacer les joints d'étanchéité sacrificiels résistants à la chaleur lorsque l'usure dépasse 8 mm d'épaisseur

Les opérateurs qui mettent en œuvre une surveillance ultrasonore des épissures toutes les 500 heures de fonctionnement signalent 31 % de pannes catastrophiques de courroies en moins par rapport aux plannings de maintenance conventionnels. Le stockage adéquat des courroies de rechange dans des zones climatisées (15–25 °C, humidité à 40 %) préserve l'intégrité du mélange caoutchouteux entre les remplacements.

Questions fréquemment posées

Qu'est-ce qui distingue les courroies transporteuses résistantes à la chaleur des courroies standard ?

Les courroies transporteuses résistantes à la chaleur sont conçues avec des matériaux et des renforcements spéciaux, tels que des fibres d'aramide et des revêtements céramiques, pour résister aux hautes températures et réduire les risques de pannes et d'incendies.

Comment les courroies résistantes à la chaleur améliorent-elles la sécurité dans les mines de charbon ?

Ces courroies réduisent les risques d'incendie de près de 60 % et répondent aux exigences strictes de résistance au feu définies par la MSHA, ce qui les rend essentielles pour assurer des opérations sûres dans les environnements à haute température.

Quels sont les avantages économiques liés à l'investissement dans des courroies résistantes à la chaleur ?

Bien que le coût initial soit plus élevé, ces courroies permettent d'économiser de l'argent à long terme en réduisant les temps d'arrêt, en diminuant les coûts d'entretien et en offrant un retour sur investissement de 210 % sur sept ans.

Quelle est la durée de vie typique des courroies résistantes à la chaleur ?

Lorsqu'elles sont correctement entretenues, les courroies transporteuses résistantes à la chaleur peuvent durer entre 18 et 24 mois dans des environnements à haute température.

Table des Matières

- Compréhension de l'utilisation des courroies transporteuses en minage du charbon et dans les environnements à haute température

- Défis liés au transport de matériaux chauds avec des courroies de convoyage standard

- Pourquoi les courroies transporteuses résistantes à la chaleur sont-elles essentielles pour la sécurité et l'efficacité dans les mines de charbon souterraines ?

-

Science des Matériaux et Composition des Courroies Transporteuses Résistantes à la Chaleur

- Mélanges de caoutchouc et couches de renforcement dans les courroies transporteuses minières résistantes à la chaleur

- Stabilité thermique et résistance à l'abrasion : Comment les courroies transporteuses résistent à la chaleur extrême

- Des progrès dans la technologie des matériaux pour une meilleure adaptabilité environnementale

- Équilibrer résistance à la chaleur et résistance mécanique : Compromis clés en conception

- Conception technique et sécurité des systèmes de courroies transporteuses ignifuges

-

Performances et Avantages à Long Terme dans les Environnements Miniers à Haute Température

- Évaluation des Performances Réelles des Courroies Transporteuses en Cas de Chaleur Continue Intense

- Étude de Cas : Analyse des Défaillances des Courroies Non Résistantes à la Chaleur dans une Mine Profonde de Charbon

- Allonger la durée de vie et réduire les temps d'arrêt grâce à des courroies transporteuses résistantes à la chaleur

- Analyse des coûts : Investissement initial plus élevé contre économies opérationnelles à long terme

- Bonnes pratiques d'installation et de maintenance pour la durabilité et la sécurité

-

Questions fréquemment posées

- Qu'est-ce qui distingue les courroies transporteuses résistantes à la chaleur des courroies standard ?

- Comment les courroies résistantes à la chaleur améliorent-elles la sécurité dans les mines de charbon ?

- Quels sont les avantages économiques liés à l'investissement dans des courroies résistantes à la chaleur ?

- Quelle est la durée de vie typique des courroies résistantes à la chaleur ?