石炭採掘および高温環境におけるコンベアベルトの使用方法の理解

石炭鉱山で使用されるコンベアシステムは、特に処理エリア周辺や気温が華氏300度(摂氏約150度)にも達する深い坑内において、深刻な熱問題に直面しています。通常のゴム製ベルトはこのような過酷な状況には耐えられません。長時間そのような高温にさらされると、ベルトは柔らかくなり、ひび割れを起こし始めます。そして何よりも、生産ピーク時にベルトが故障してしまっては大問題です。そのため、鉱山業界ではこのような特殊な耐熱性ベルトの使用が始まりました。これらの改良されたベルトは、採掘直後のまだ熱い石炭を運搬している間でも柔軟性を維持します。伝統的な素材ではそのような条件で実際に変形してしまうのに対し、これらの新素材ではそのようなことがありません。

標準コンベアベルトによる高温物質輸送の課題

2022年には、アメリカの鉱業セクターが約9000億ドル相当の経済活動を生み出しました。北米コンベアベルト市場レポートによると、アパラチア地域では毎年2億トン以上の石炭を輸送しています。問題は、鉱山が熱に耐えられないベルトを使用する場合です。このような標準ベルトは高温による故障のために、予期せぬ停止時間が約40%も多くなってしまいます。何が起こるかというと、ゴムの層が剥がれ始め、高温の物質によって摩耗が通常よりも速まります。このような状況が発生すると、すでに地下では複雑な作業である換気システム全体に支障が出てしまいます。また、さらに危険なことが起きているのも事実です。メタンガスが充満する区域で火災のリスクが高まり、安全面での懸念が日々生じています。

地下石炭鉱山の安全と効率性において耐熱コンベアベルトが不可欠な理由

現代の耐熱コンベアベルトは、構造的な完全性を損なうことなく華氏400度(摂氏約204度)までの高温に耐えることができます。市場調査によると、これらは従来のモデルと比較して火災リスクをほぼ60%削減します。なぜこれほど頑丈なのでしょうか?これらのベルトは、防弾チョッキにも使われる強靭なアラミド繊維で補強された特殊複合素材と、熱損傷に強いセラミックコーティングが施された生地で作られています。高温環境での産業用途において、これらの改良されたベルトは交換が必要になるまで、これまでのものよりも3〜5年長く使用できます。特に鉱山業界では、長期的なコスト削減効果が非常に大きくなります。1マイル分のこのようなベルトを使用すれば、運用期間10年間で約230万米ドルのコスト削減が可能です。さらに、これらのベルトは地下深くでの作業に使用される機器が満たさなければならない、MSHA(労働安全衛生局)が定める厳しい難燃性基準にもすべて適合しています。

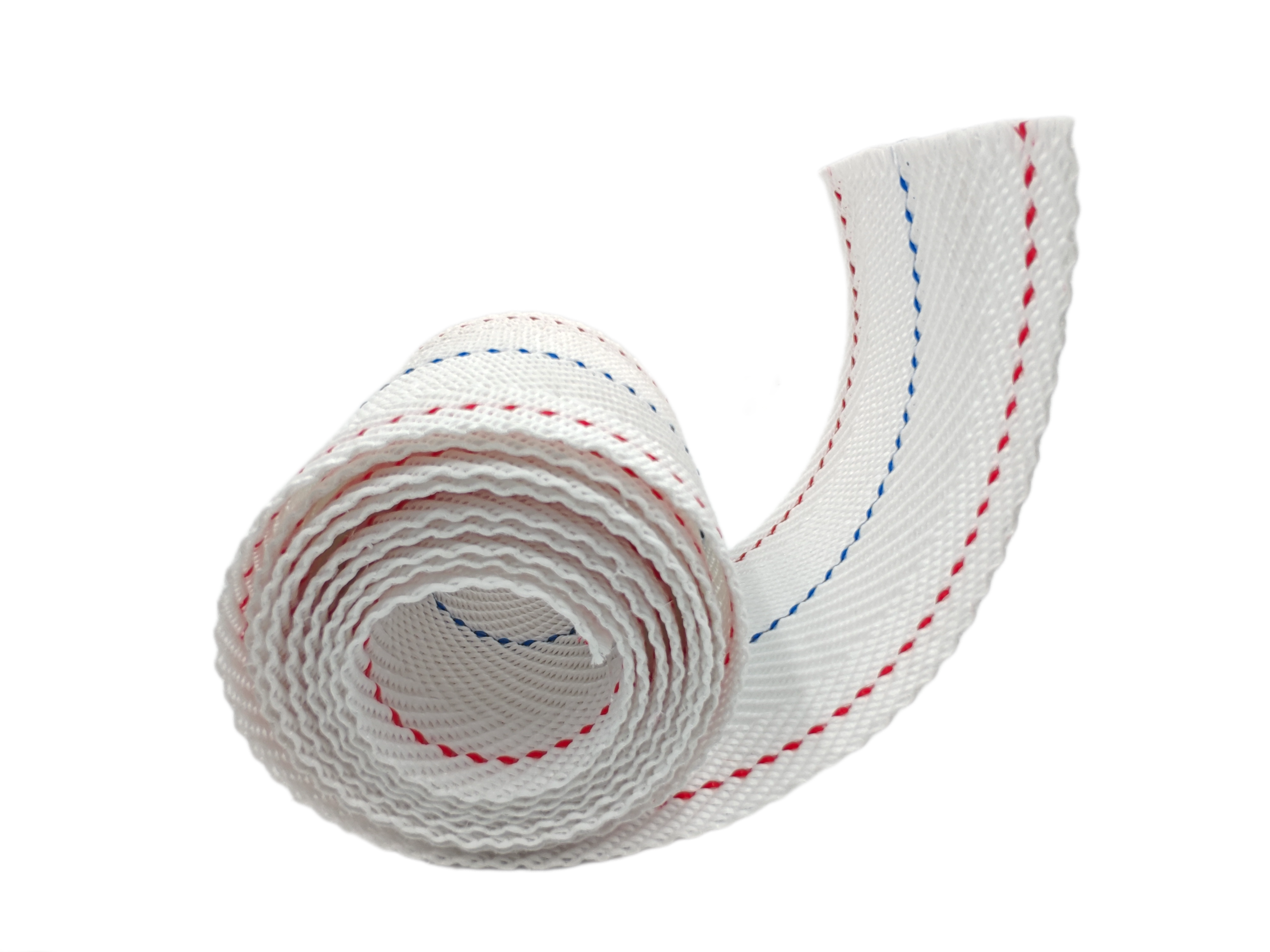

耐熱コンベヤーベルトの材料科学と構成

耐熱性鉱山用コンベヤーベルトにおけるゴム化合物と補強層

耐熱性を持つように設計されたコンベヤーベルトは、通常、特殊なゴムの配合材と複数層の補強材を組み合わせており、過酷な作業環境に耐えることができます。多くの製造業者は、シリコンや黒鉛などの添加剤をベースゴムに配合しており、これにより温度が150度シelsiusを超えて上昇しても素材を柔軟に保つことができます。これは、掘削や爆破によってまだ熱い状態で地面から出てくる新規炭鉱の取り扱いにおいて特に重要です。ベルトの寿命を延ばすために、企業はスチールコードや布地ハイブリッド素材などの強度の高い素材で補強を行います。これらの補強材は、ベルトに追加の強度を与えるだけでなく、熱応力下でも伸縮可能で破損しにくいという利点があります。

耐熱性と耐摩耗性:極端な高温に耐えるコンベヤーベルトの仕組み

多層構造により、放熱と表面保護を同時に実現:

| 層のタイプ | 機能 | 温度閾値 |

|---|---|---|

| 上部カバー | 鋭い石炭の端部による摩耗に耐える | 最大200°Cまで |

| 中間クッション | 衝撃荷重を吸収 | 180°C(継続) |

| コア補強 | 膨張時にも引張強度を維持 | 220°C(ピーク耐性) |

この層状設計により、表面層が脆弱な領域から熱を逃がしながら内部コンポーネントを保護できるため、はく離リスクを低減します。

環境適応性向上のための材料技術の進歩

新たな技術開発が、石炭採掘作業員が毎日直面している2つの大きな問題、つまり過剰な熱と危険な粉塵への暴露に対処しています。最新のイノベーションは、セラミックを含んだゴムコーティングとして現れており、これは従来使用していたものよりも、摩耗が激しい場所で約43%長持ちします。一方、業界の大手企業は、これらの自己清掃機能を持つポリマーコーティングを運用全体に導入し始めています。これらの表面は、機器に燃焼性のある石炭ダストが蓄積するのを防ぎます。これは非常に重要です。というのも、地下での事故の7分の1は、2023年に鉱山安全研究所が発表したデータによると、コンベヤーベルトに関連した火災から始まっているからです。このような技術は、もはや単なる法令順守のためではなく、作業員の安全を確保する上で不可欠なものとなっており、長期的にはメンテナンスコストの削減にもつながります。

耐熱性と機械的強度のバランス:設計における主要なトレードオフ

素材を扱うエンジニアたちは何年もの間、ある厄介な問題に直面してきました。ベルトの耐熱性を高めると、通常その分ベルトの柔軟性が失われてしまうのです。しかし朗報は、新しいシミュレーションツールによって状況が変わりつつあるということです。設計者は今や、通常のベルトとほぼ同等に曲げることができる(曲げ半径の約92%)ベルトを、耐熱温度180度Celsiusまで犠牲にすることなく手に入れることができるようになりました。これは、垂直方向の移送ポイント間のスペースが非常に限られている鉱山作業現場での設置において大きな意味を持ちます。これまでは、低温起動時にヒビ割れを起こしてしまい、現場で多くのダウンタイムとストレスを生じていた旧来の耐熱ベルトの問題をこれで解消することに成功しました。

耐火性コンベヤーベルトシステムのエンジニアリングと安全設計

地下鉱山における耐火性コンベヤーベルトの設計原則

耐火性コンベアベルトに関しては、製造メーカーが最初に着目する主な要素が3つあります。それは、炎の拡大を防ぐこと、高温にさらされてもベルトの強度を維持すること、そして毒性のある煙の発生を抑えることです。2023年にISOが発表した最近の研究によると、ISO 340規格に適合したコンベアベルトは、通常のベルトと比較して火災の拡大リスクを約3分の2も削減する効果があります。最新のベルト設計では、セラミックで補強された特殊ゴム化合物を使用した多層構造を採用しており、柔軟性や可動性を損なうことなく熱保護バリアを形成するのに役立っています。これらのベルトが本当に効果的な理由は何でしょうか。それは、着火後は自身で燃え尽きる素材を使用しており、さらに表面が摩擦に十分に耐性があるため、ベルトとローラーが接触する箇所での火花の発生を防いでくれるからです。

現代のコンベアベルトにおける層状構造と難燃性添加剤

最上級の耐火性を実現するコンベヤーベルトは、4~7層の機能層を組み合わせています:

- 表面カバーラバーに 水酸化アルミニウム添加剤 を使用して熱を吸収(連続暴露温度は最大300°Cまで対応)

- 難燃性ファブリック層に クロロプレンコーティング処理

- 熱膨張中も引張強度を維持するアラミド繊維強化カーカス層

- 底部には耐摩耗性の層に 帯電防止剤配合

2018年の設計と比較して、最近の素材技術の進歩により、制御された鉱山シミュレーションで熱放散率が40%向上しました。

鉱山用コンベアベルトに関する国際的安全基準への適合性

グローバルな認証要件は、厳格な試験を義務付けています:

- EN 14973 耐炎性認証(800°Cの炎に15分以上耐える)

- MSHA承認済み ドラム摩擦試験 非常停止状況を模擬した試験

- RATPEN指令 煙密度基準への適合(5分間の火災曝露後、不透明度が10%未満)

2022年の17か国の国際的な石炭鉱山17件の分析では、完全に認証されたベルトを使用する施設は、非適合代替品を使用する施設と比較して、火災関連の停止事故が89%少なかった。

高温環境の採掘現場における性能と長期的な利点

継続的な高温条件下でのコンベアベルトの実運用上の性能評価

高温に耐えるように設計されたコンベアベルトは、150度以上の温度が何時間も続いても形状を保ち続けます。褐炭鉱山での試験運転では、通常のベルトと比較してこれらの特殊ベルトは素材の歪み問題を約83パーセント削減しました。2023年の『マイニングマテリアルレポート』によると、このことは操業が連続して止まることなく、システム内を石炭が移動する速度を落とさずに済むということです。では、なぜこれほどまでにうまく機能するのでしょうか。ベルト内部には複数の層が組み込まれており、これにより過剰な熱が内側に届くのを防いでいます。その層構造により、高温になってもベルトの継ぎ目部分が剥がれたりするのを防いでくれます。

ケーススタディ:深層炭鉱における耐熱性のないベルトの故障分析

1,200メートルの深さを持つインドネシアの鉱山では、従来のベルトを使用した際に毎月14回の予期せぬ停止が発生し、年間29万ドルの生産損失が生じていました。故障後の点検で明らかになりました。

- 熱サイクルによる内層のひび割れ

- 継手部の摩耗の加速(月間3.2mm vs 耐熱モデルの月間0.8mm)

- 摩擦による局部発熱からの発火リスク

耐熱コンベヤーベルトによるサービス寿命の延長と停止時間の削減

定期的なメンテナンスが行われた場合、耐熱性ベルトは高温環境下で18〜24ヶ月使用可能であり、これは一般的なベルトの交換時期の約3倍の期間です。このような特殊ベルトがこれほどまでに耐久性がある理由は、酸化に強いゴム素材で作られており、強度を高めるためにアラミド繊維で補強され、特に過酷な状態にさらされる部分にはセラミック部品が使われているからです。製造ラインで赤外線センサーによるベルト温度点検や適切なテンション維持といったスマートなメンテナンス作業を実施すれば、故障してから修理する対応よりも長期的にみて約40%の交換回数を削減できます。これは経済的・運用的にも、連日高熱環境で作業を行う施設にとって理にかなった選択です。

コスト分析:初期投資の増加 vs. 長期的な運用コスト削減

耐熱性コンベヤーベルトは初期コストが標準品より60〜80%高額になりますが、高温環境の鉱山では7年間で210%のROI(投資利益率)を実現します。2023年のライフサイクル分析では以下の結果が得られました。

| コスト要因 | 標準ベルト | Heat-Resistant Belt |

|---|---|---|

| 年間交換コスト | 4.8万米ドル | $16k |

| 停止時間による損失 | 31万米ドル | 8万5千米ドル |

| 安全インシデント費用 | $72k | $9k |

熱管理研究によると、耐熱モデルを使用するオペレーターは、5年間でトン当たりの総コストが34%低くなると報告されています。

耐久性と安全性のためのインストールおよびメンテナンスのベストプラクティス

過酷な地下環境におけるコンベアベルト設置のベストプラクティス

設置作業を正しく行うためには、コンベアーフレームがほぼ正確に一直線に並ぶようにすることが重要です。こうすることで、将来的にトラッキングに関するさまざまな問題を避けることができ、理想としては3mm程度の誤差に収めるべきです。鉱業業界の多くの人々は、この作業にはレーザー誘導装置の使用が推奨されています。なぜなら、作業を非常に簡単にしてくれるからです。ベルトのテンション調整に関しては、熱膨張の影響が非常に重要です。業界の専門家は、初期テンションを温度が10度変化するごとにベルト全長の約1.5%程度に設定することを推奨しています。また、耐火性についても忘れてはいけません。ラグ材はドライブプーリーの周囲およそ85〜90パーセントを覆うように巻き付ける必要があります。これにより、すべてがスムーズに動くのに十分なグリップ力を得ることができますが、同時に余分な物質がたまりにくくなり、後で問題を引き起こすことを防ぐことができます。

熱と摩耗条件下でコンベアーベルトの寿命を最大限に延ばすための定期的なメンテナンス戦略

2023年のバルク材取扱いに関する研究では、自動サーモグラフィーを備えたシステムは、目視点検のみの場合と比較して、ベルトの初期劣化を43%多く検出できることが明らかになりました。重要なメンテナンス作業には以下の項目が含まれます。

- 週1回 :可燃性の石炭粉を除去するために圧縮空気(100psi未満)でリターンローラーを清掃する

- 月間 :デジタル傾斜計を使用してプーリーのアラインメントを測定する(0.5°以下のずれまで許容)

- 四半期ごと :耐熱スカートのすり減りが8mmを超えた場合に交換する

500時間ごとの運転時間に超音波スプライスモニタリングを実施するオペレーターは、従来のメンテナンス計画と比較して、重大なベルト破損が31%少ないという結果が得られています。予備ベルトを温度管理されたエリア(15~25°C、湿度40%)に保管することで、交換間のゴム化合物の品質を維持できます。

よく 聞かれる 質問

耐熱コンベヤーベルトと標準ベルトとの違いは何か?

耐熱コンベアベルトは、アラミド繊維やセラミックコーティングなどの特殊素材と補強材を使用して設計されており、高温に耐え、故障や火災のリスクを低減します。

耐熱ベルトは石炭鉱山での安全性をどのように向上させますか?

これらのベルトは火災リスクをほぼ60%削減し、MSHA(労働安全衛生審査委員会)が定める厳しい難燃性基準を満たしているため、高温環境での安全な作業に不可欠です。

耐熱ベルトに投資することで得られるコスト面でのメリットはありますか?

初期費用は高額ですが、ダウンタイムの削減、メンテナンスコストの低減、そして7年間で210%の投資収益率(ROI)を提供することで、長期的には費用を節約できます。

耐熱ベルトの一般的な寿命はどのくらいですか?

適切にメンテナンスを行えば、耐熱コンベアベルトは高温環境下で通常18〜24ヶ月の寿命があります。