A szállítószalagok használatának megértése szénbányászatban és magas hőmérsékletű környezetekben

A szenes bányákban használt szállítórendszerek komoly hőproblémákkal néznek szembe, különösen a feldolgozó területek környékén és azokban a mély aknákban, ahol a hőmérséklet elérheti a 300 Fahrenheit fokot, ami körülbelül 150 Celsius fok. A hagyományos gumiszalagok egyszerűen nem alkalmasak ilyen extrém terhelésre. Hosszabb hőhatás után megpuhulnak, majd repedezni kezdenek, és senki sem szeretné, ha épp a maximális termelés idején meghibásodna egy szalag. Ezért a bányászok elkezdték ezeket a speciális hőálló szalagokat használni. Ezek a fejlett változatok rugalmasak maradnak még akkor is, amikor forró, frissen kibányászott szenet szállítanak. A hagyományos anyagok ilyen körülmények között ténylegesen deformálódnának, de ezek az újabb alternatívák nem.

Forró anyagok szállításának kihívásai hagyományos szállítószalagokkal

A 2022-es évben az amerikai bányászati szektor körülbelül 900 milliárd dollár értékű gazdasági tevékenységet generált, és vessen csak pillantást az Appalache-vidékre, ahol évente jól meghaladják a 200 millió tonnás szenet a North America Conveyor Belt Market Report szerint. A probléma ott kezdődik, amikor a bányák olyan szállítószalagokat használnak, amelyek nem bírják a hőt. Ezek a szabvány szalagok körülbelül 40%-kal több váratlan leállásra kényszerülnek, mert túlmelegedés miatt elromlanak. Mi történik ilyenkor? A gumi rétegek elkezdenek leválni, és a forró anyagok sokkal gyorsabban kopasztják őket a normálisnál. Ha ez bekövetkezik, az teljesen tönkreteszi a szellőzőrendszert, ami amúgy is elég bonyolult már alapból a föld alatti körülmények között. És van itt még egy másik, szintén nagyon veszélyes dolog is – a tűzesetek kockázata megnő a metángázzal teli területeken, ami miatt mindenkit naponta aggaszt a biztonság.

Miért létfontosságúak a hőálló szállítószalagok a föld alatti szénbányák biztonságához és hatékonyságához

A mai hőálló szállítószalagok akár 400 Fahrenheit fokig (körülbelül 204 Celsius fok) is képesek elviselni a hőmérsékletet anélkül, hogy elveszítenék szerkezeti integritásukat. A legújabb piackutatási tanulmányok szerint ezek a szalagok közel 60%-kal csökkentik a tűzveszélyt az elődökhöz képest. Mi teszi őket ilyen erőssé? Különleges kompozitanyagokból készülnek, amelyeket a golyóálló mellényekben használt erős aramidszálakkal erősítenek, valamint kerámia bevonatú anyagokkal, amelyek ellenállnak a hő okozta károsodásnak. Olyan ipari környezetekben, ahol magas hőmérséklet uralkodik, ezek a fejlesztett szalagok háromtól öt évig terjedő időtartammal tovább tartanak, mielőtt ki kellene cserélni őket. A bányászati műveletek számára ez jelentős hosszú távú megtakarítást jelent. Egyetlen mérföldnyi ilyen szalag közel 2,3 millió dollárt takarít meg tíz éves üzemeltetés során. Emellett minden MSHA által az alacsonyan fekvő bányákban használt berendezésekre előírt szigorú lángállósági követelménynek eleget tesznek, ahol a biztonság kritikus fontosságú.

Hőálló szállítószíjak anyagtana és összetétele

Gumi keverékek és megerősítő rétegek hőálló bányászati szállítószíjakban

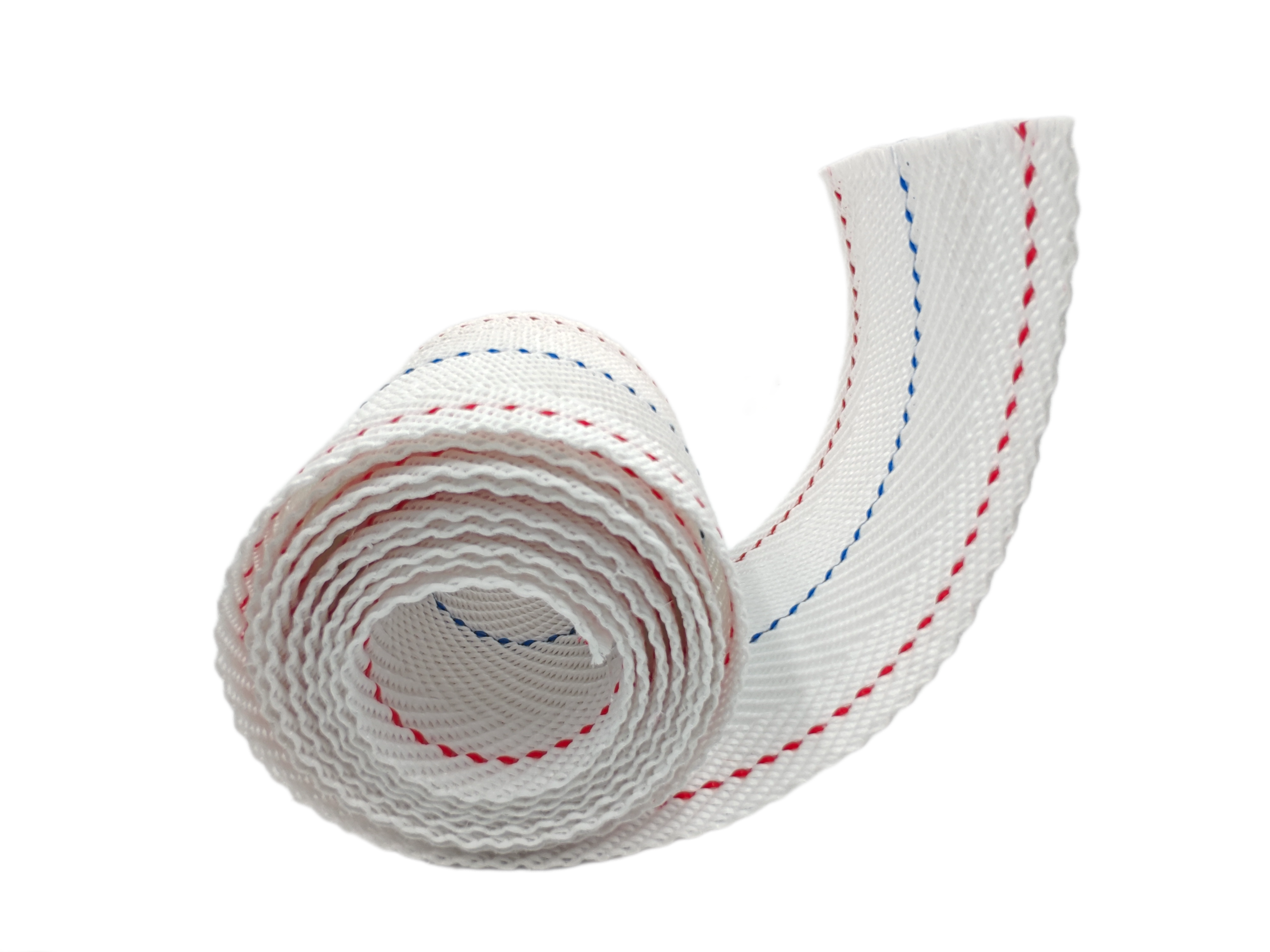

A hőt ellenálló szállítószíjak általában speciális gumi keverékeket és több megerősítő réteget tartalmaznak, hogy ellenálljanak a nehéz üzemeltetési körülményeknek. A legtöbb gyártó alap gumikeverékét például szilícium és grafit adalékanyagokkal egészíti ki, amelyek segítenek a rugalmasság fenntartásában még akkor is, amikor a hőmérséklet meghaladja a 150 Celsius-fokot. Ez különösen fontos a bányászatban, ahol a friss szén a földből még mindig forró, a robbantások és fúrások után. Annak érdekében, hogy ezek a szíjak hosszabb ideig tartsanak, a vállalatok acélkábelekkel vagy textil hibrid anyagokkal erősítik meg őket. Ezek a megerősítések nemcsak extra szilárdságot biztosítanak a szíjnak, hanem lehetővé teszik, hogy táguljon és összeálljon anélkül, hogy meghibásodna a termikus stressz alatt üzem közben.

Hőmérsékleti stabilitás és kopásállóság: Hogyan bírják a szállítószíjak a szélsőséges hőmérsékleteket

Többrétegű szerkezet, amely lehetővé teszi az egyidejű hőelvezetést és a felületvédelmet:

| Rétegtípus | Függvény | Hőmérsékleti küszöb |

|---|---|---|

| Felső Boríték | Ellenáll az éles szénélek okozta kopásnak | Akár 200 °C-ig |

| Köztes párnázás | Elviseli az ütőerőket | 180 °C folyamatosan |

| Mag megerősítés | Megőrzi a szakítószilárdságot az anyag tágulása alatt | 220°C csúcsellenállás |

Ez a réteges kialakítás lehetővé teszi, hogy a felső rétegek védjék a belső alkatrészeket, miközben a hőt a kritikus területekről elvezetik, csökkentve a rétegződés kockázatát.

Anyagtechnológiai fejlesztések a környezeti alkalmazkodóképesség javításához

Az új fejlesztések két jelentős problémát próbálnak megoldani, amivel a szénbányászok mindennap szembesülnek: a túlzott hőterhelést és a veszélyes por expozíciót. A legújabb innováció kerámiaelemekkel dúsított gumi bevonatok formájában jelent meg, amelyek körülbelül 43 százalékkal tovább tartanak, mint az eddig használt megoldások azokon a területeken, ahol az elhasználódás rendkívül gyors. Eközben a szektor vezető vállalatai elkezdték bevezetni ezeket az önállóan tisztuló polimer felületeket műveikben. Ezek a felületek megakadályozzák a gyúlékony szénpor felhalmozódását a berendezéseken, ami különösen fontos, mivel a bányában történő balesetek körülbelül hetedrészének kiindulópontja a szállítószalagokkal összefüggő tűzesetek volt 2023-ban, amit a Bányabiztonsági Intézet adatai is alátámasztanak. Ez a technológia mára már nemcsak a szabályozásoknak való megfelelést jelenti, hanem egyre inkább elengedhetetlen a munkavállalók biztonsága és az üzemeltetési költségek csökkentése szempontjából is.

Hőállóság és mechanikai szilárdság egyensúlya: Alapvető kompromisszumok a tervezésben

Az anyagokkal dolgozó mérnökök évek óta egy kényes problémával küzdenek: amikor növelik egy szíj hőállóságát, általában a szíj hajlékonyságának csökkenése jár vele. A jó hír, hogy az új szimulációs eszközök megváltoztatják ezt. A tervezők most már olyan szíjakat kaphatnak, amelyek majdnem olyan jól hajlanak, mint a hagyományosak (kb. 92%-a a hajlítási sugárnak), miközben nem veszítenek a hőállóságukból akár 180 Celsius-fokig. Ez különbséget jelent a bányászati műveletekben lévő olyan telepítések esetében, ahol a függőleges átadási pontok közötti hely nagyon szűkös. Ennek a kérdésnek a megoldása megszüntette a korábbi hőálló szíjaknál jelentkező jelentős problémát, amikor hidegindításkor repedeztek, ami számos leállást és helyszíni bosszúságot okozott.

Tűzálló szállítószíj-rendszerek mérnöki és biztonságtechnikai tervezése

Tűzálló szállítószíjak tervezési elvei bányászatban

A tűzálló szállítószalagok esetében a gyártók elsősorban három fő szempontot tartanak szem előtt: megakadályozni a lángok terjedését, fenntartani a szalag szilárdságát még magas hőmérsékleten is, valamint ellenőrizni a mérgező füst kibocsátását. A 2023-ban az ISO által közzétett legújabb tanulmány szerint az ISO 340 szabványnak megfelelő szállítószalagok képesek a tűzterjedési kockázatot körülbelül kétharmadával csökkenteni a hagyományos szalagokhoz képest. A legújabb szalagtervek különleges, keramikával megerősített gumiösszetevőkből készülő rétegeket alkalmaznak, amelyek hővédelmi akadályokat hoznak létre a szalag hajlékonyságának és mozgékonyságának csökkentése nélkül. Mi teszi valóban hatékonyá ezeket a szalagokat? Az önjavító anyagokat tartalmazzák, amelyek az égés után maguktól elalszanak, ráadásul felületük elég ellenálló a súrlódással szemben ahhoz, hogy szikrázást akadályozzanak meg a szalag és a hengerek érintkezésénél üzem közben.

Rétesszerkezet és lángálló adalékanyagok modern szállítószalagokban

A fejlett szállítószalagok 4–7 funkcionális réteg kombinálásával biztosítják az optimális tűzállóságot:

- Felső fedőgumi alumínium-trihidrát adalékokkal a hőelnyelés érdekében (akár folyamatosan 300 °C-ig)

- Lángálló szövetrétegek kloroprénnel bevont felülettel

- Aramid-megerősítésű zselérétegek, amelyek megtartják a húzószilárdságot a hőtágulás során

- Alsó, kopásálló réteg antisztatikus adalékokkal

A legújabb anyagfejlesztések 40%-kal javították a hőelvezetés hatékonyságát a 2018-as tervekhez képest, ahogy azt irányított bányászati szimulációk is igazolták.

Megfelelés a bányászati szállítószalagokra vonatkozó nemzetközi biztonsági szabványoknak

A globális tanúsítványkövetelmények szigorú tesztelést írnak elő:

- EN 14973 lángállósági tanúsítvány (ellenáll 800 °C-os lánghoz legalább 15 percig)

- MSHA által jóváhagyott dobhajtó próbak vészfékezési forgatókönyvek szimulálása

- RATPEN irányelv füst sűrűség előírásoknak való megfelelés (kevesebb mint 10% áttetszőség 5 percig tartó tűzhatás után)

Egy 2022-es, 17 nemzetközi szénbánya elemzése azt mutatta, hogy azok az üzemek, amelyek teljesen tanúsított szalagokat használtak, 89%-kal kevesebb tűz okozta leállási incidenssel rendelkeztek, mint azok, amelyek nem megfelelő alternatívákat használtak.

Teljesítmény és hosszú távú előnyök magas hőmérsékletű bányászati környezetekben

Szállítószalagok valós körülmények közötti teljesítményének értékelése folyamatosan magas hőmérséklet alatt

A hőt ellenálló szalagok megőrzik alakjukat akkor is, ha ókon keresztül 150 Celsius-foknál melegebb környezetben tartózkodnak. A lignitbányákban végzett tesztek azt mutatták, hogy ezek a különleges szalagok 83 százalékkal csökkentik az anyagdeformációs problémákat a hagyományos szalagokhoz képest. Ez azt jelenti, hogy a műveletek folyamatosan futhatnak anélkül, hogy lelassulna a szén mozgatása a rendszeren keresztül a 2023-as Bányászati Anyagok Jelentés szerint. Mi teszi őket ennyire hatékonyá? A szalagok több beépített réteggel rendelkeznek, amelyek megakadályozzák, hogy túl sok hő jusson át a belsejébe. Ez a rétegződés segít megelőzni, hogy a szalagok szétesjenek a varratoknál, amikor meleg van.

Esettanulmány: Nem hőálló szalagok meghibásodásának elemzése egy mélyszénbányában

Egy 1200 méter mély indonéz bányában havonta 14 alkalommal előfordult tervezetlen leállás a hagyományos szíjak miatt, ami évente 290 ezer dollár termeléskiesést jelentett. A meghibásodások utáni ellenőrzések a következőket tárták fel:

- Termikus ciklusoktól repedt belső rétegek

- Gyorsult kopás a toldásoknál (3,2 mm/hó vs. 0,8 mm hőálló modelleknél)

- Öngyulladási kockázat a súrlódás által kiváltott forró pontok miatt

Szolgáltatási élettartam meghosszabbítása és a leállási idő csökkentése hőálló szállítószíjak alkalmazásával

A hőálló övek, amelyek rendszeres karbantartásban részesülnek, 18 és 24 hónap között bírják a rendkívül magas hőmérsékletű környezeteket, ami körülbelül háromszor annyi, mint amit az általános övek képesek elviselni a cseréig. Miért bírják ilyen jól ezek a speciális övek? Azért, mert oxidációálló gumiból készülnek, aramidszálakkal vannak megerősítve a szilárdság érdekében, és kerámia komponenseket tartalmaznak azokon a területeken, amelyek a legnagyobb terhelésnek vannak kitéve. Amikor a gyártók intelligens karbantartási eljárásokat alkalmaznak, például infravörös szenzorokkal ellenőrzik az öv hőmérsékletét, és folyamatosan megfelelő feszítettséget tartanak fenn, akkor idővel körülbelül 40 százalékkal csökkenthetik a cserék számát ahhoz képest, mintha csak akkor javítanának, amikor valami eltörik. Ez mind gazdaságilag, mind üzemeltetési szempontból logikus megoldás azokban a létesítményekben, amelyek napi szinten extrém hőterhelésnek vannak kitéve.

Költségelemzés: Magasabb kezdeti beruházás vs. hosszú távú üzemeltetési megtakarítások

Míg a hőálló szállítószíjak 60–80%-os előnyben részesülnek a kezdeti költségekben, addig a magas hőmérsékletű bányákban 7 éves megtérülési rátát biztosítanak 210%-ban. Egy 2023-as életciklus-elemzés megállapította:

| Költségtényező | Szabvány szíj | Hőálló szíj |

|---|---|---|

| Éves cserélési költségek | $48.000 | $16e |

| Üzemleállási veszteségek | 310 ezer dollár | 85 ezer dollár |

| Biztonsági incidensek költségei | $72e | $9e |

A hőálló modelleket használó üzemeltetők 5 éves időszakok alatt 34%-kal alacsonyabb összes tonnánkénti költséget jelentettek, a hőkezelési tanulmányok szerint.

Telepítési és karbantartási ajánlások a tartósság és biztonság érdekében

Ajánlott gyakorlatok szállítószíjak telepítéséhez nehezen megközelíthető aluljárati körülmények között

A helyes telepítéshez pontosan össze kell igazítani a szállítóvázakat, lehetőleg kb. 3 mm-en belül, hogy elkerüljük a későbbi szalagelvezetési problémákat. A bányászati szakemberek többsége e célra lézeres segédvonalak használatát ajánlja, mivel ezek lényegesen egyszerűbbé teszik a munkát. A szíjak feszítésekor különösen fontos a hőtágulás figyelembevétele. A szakértők általánosan azt javasolják, hogy a kezdeti feszítést a szalag teljes hosszának kb. 1,5%-ára kell beállítani minden 10 Celsius-fokos hőmérsékletváltozás esetén. Ne feledkezzen meg a tűzállóságról sem. A hajtóhengereket kb. 85–90 százalékosan be kell burkolni a csúszásmentesítő anyaggal. Ez biztosítja a megfelelő tapadást a zökkenőmentes működéshez, miközben lehetővé teszi, hogy a laza anyag leessen a hengerekről, és ne rakódjon le, ami később problémát okozhat.

Rendszeres karbantartási stratégiák a szállítószalag élettartamának maximalizálásához hő és kopás hatása alatt

Egy 2023-as tömegáruk kezelésére vonatkozó tanulmány szerint az automatizált hőképalkotó rendszerek 43%-kal több korai szakaszú szalagdegradációt észlelnek, mint a vizuális ellenőrzések kizárólagos alkalmazása esetén. A kritikus karbantartási feladatok a következők:

- Hetente : Tisztítsa meg a visszafutó görgőket sűrített levegővel (<100 psi), hogy eltávolítsa a gyúlékony szénport

- Havi : Mérje meg a dobok igazolását digitális dőlésmérővel (<0,5° eltérés engedélyezett)

- Negyedéves : Cserélje le a feláldozható hőálló peremet, ha a kopás meghaladja a 8 mm-es vastagságot

Azok az üzemeltetők, akik ultrahangos varratellenőrzést végeznek minden 500 munkaóra után, 31%-kal kevesebb katasztrofális szalagsérülést tapasztalnak a hagyományos karbantartási ütemtervekhez képest. A tartalék szalagok megfelelő tárolása klímabiztos helyiségben (15–25 °C, 40% páratartalom) megőrzi a gumi anyag integritását a cserék között.

Gyakori kérdések

Mi különbözteti meg a hőálló szállítószalagokat a szabványos szalagoktól?

A hőálló szállítószalagokat speciális anyagokból és megerősítések, például aramid szálak és kerámia bevonatok felhasználásával tervezték, hogy ellenálljanak a magas hőmérsékletnek és csökkentsék a meghibásodások és tűzesetek kockázatát.

Hogyan javítják a hőálló szalagok a biztonságot a szénbányákban?

Ezek a szalagok a tűzveszélyt majdnem 60%-kal csökkentik, és megfelelnek az MSHA szigorú lángállósági előírásainak, így elengedhetetlenek a biztonságos működéshez magas hőmérsékletű környezetekben.

Milyen költségelőnyökkel jár a hőálló szalagokba való befektetés?

Bár a kezdeti költség magasabb, ezek a szalagok hosszú távon pénzt takarítanak meg a leállások csökkentésével, a karbantartási költségek csökkentésével és a hét év alatt elért 210%-os megtérüléssel.

Mennyi ideig tartanak általában a hőálló szalagok?

Megfelelő karbantartás mellett a hőálló szállítószalagok magas hőmérsékletű környezetekben általában 18-24 hónapig tartanak.

Tartalomjegyzék

- A szállítószalagok használatának megértése szénbányászatban és magas hőmérsékletű környezetekben

- Forró anyagok szállításának kihívásai hagyományos szállítószalagokkal

- Miért létfontosságúak a hőálló szállítószalagok a föld alatti szénbányák biztonságához és hatékonyságához

-

Hőálló szállítószíjak anyagtana és összetétele

- Gumi keverékek és megerősítő rétegek hőálló bányászati szállítószíjakban

- Hőmérsékleti stabilitás és kopásállóság: Hogyan bírják a szállítószíjak a szélsőséges hőmérsékleteket

- Anyagtechnológiai fejlesztések a környezeti alkalmazkodóképesség javításához

- Hőállóság és mechanikai szilárdság egyensúlya: Alapvető kompromisszumok a tervezésben

- Tűzálló szállítószíj-rendszerek mérnöki és biztonságtechnikai tervezése

-

Teljesítmény és hosszú távú előnyök magas hőmérsékletű bányászati környezetekben

- Szállítószalagok valós körülmények közötti teljesítményének értékelése folyamatosan magas hőmérséklet alatt

- Esettanulmány: Nem hőálló szalagok meghibásodásának elemzése egy mélyszénbányában

- Szolgáltatási élettartam meghosszabbítása és a leállási idő csökkentése hőálló szállítószíjak alkalmazásával

- Költségelemzés: Magasabb kezdeti beruházás vs. hosszú távú üzemeltetési megtakarítások

- Telepítési és karbantartási ajánlások a tartósság és biztonság érdekében

- Gyakori kérdések