Как вратовръзките осигуряват ефективно предаване на мощност в системи с моторни редуктори

Какво е вратовръзка за задвижване и как функционира при предаването на мощност

Каросерията е основна структурна част на автомобила, която осигурява опора за компонентите на двигателя, шасито и другите системи. Тя служи като основа, към която се прикрепят ключови компоненти като двигателя, трансмисията, подвеската и електрическата система. В повечето автомобили с вътрешно горене, каросерията е изработена от стомана или алуминий, докато при някои по-нови електромобили се използват композитни материали, за да се намали теглото и да се подобри ефективността. В допълнение към свързването на различни компоненти, каросерията играе важна роля в управлението на товарите, генерирани по време на движението, и осигурява стабилност и безопасност. Съвременните каросерии са проектирани с използване на изчислителни методи и са тествани за издръжливост и съпротивление на корозия, за да осигурят дълъг експлоатационен живот. В сравнение с традиционните рамки, монолитните каросерии осигуряват по-добра разпределба на тежестта и по-добро представяне при сблъсъци.

Функция на каросерията в свързването на двигателя с шасито

В оборудването както за индустрията, така и за земеделието, предавателните ремъци свързват двигателя с редукторите, осигурявайки важното намаление на скоростта, когато въртящият момент е от решаващо значение. Еластичният характер на тези ремъци всъщност им помага да поемат разширението и свиването на шайбите при промени в температурата, като в същото време предотвратяват изхлъзването, когато натоварванията са много големи. Наскорошно проучване от 2023 г. за топлинната ефективност показа нещо интересно и по този въпрос. Когато ремъците се поддържат с правилното опъване, те намалят загубите на енергия с около 18 процента в сравнение с по-старите, износени вериги, използвани в зърнотранспортьори. Друг плюс е, че тези гъвкави ремъци позволяват на инженерите да проектират машини, които се вписват в тесни пространства. Традиционните зъбни колела просто заемат много повече място и изискват сложни конструкции, за да работят правилно в тесни условия.

Предавателен ремък срещу верижни и зъбни предавки: Компромиси между ефективността и приложението

Докато веригите и зъбните колела се справят отлично при приложения с висока точност, предавателните ремъци доминират там, където поддръжката и намаляването на шума са приоритет:

| Характеристика | Предавателни ремъци | Веригите | Зъбни предавки |

|---|---|---|---|

| Максимален капацитет на момент | 2 500 Nm | 10 000 Nm | 15 000 Nm |

| Нива на шума | ⌕н65 dB | ⌕н78 dB | ⌕н85 dB |

| Нужда от смазване | Няма | Седмично | Непрекъснат |

| Срок на служба | 8 000–12 000 часа | 5 000–7 000 часа | 10 000–15 000 часа |

Системи с ремъчен привод показват 30% по-дълги интервали между сервизите в селскостопанската техника според полеви изпитвания от водещи производители на OEM оборудване, което ги прави идеални за тежки условия с прах и влага.

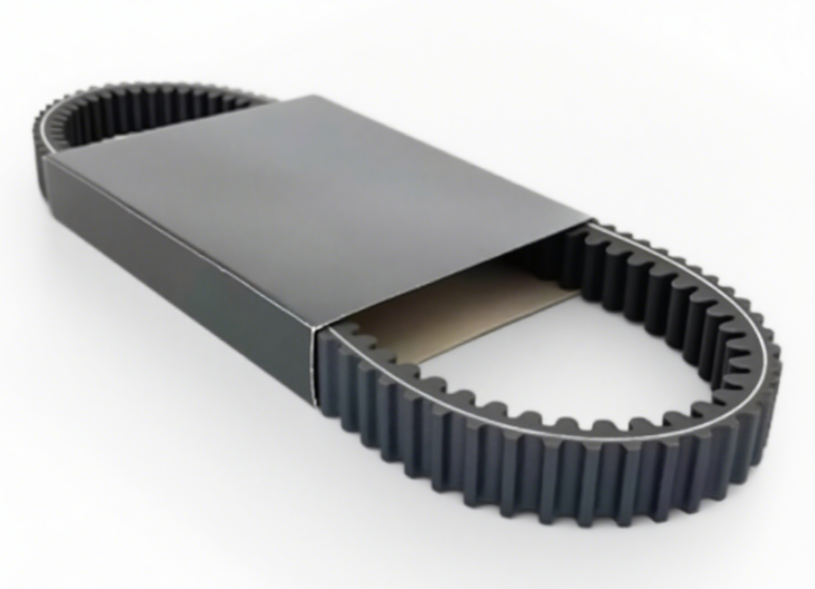

Проектиране и инженерия на материали за тежкотоварни триъгълни предавателни ремъци

Основни материали, използвани при производството на триъгълни ремъци

Повечето съвременни триъгълни предавателни колани разчитат на EPDM или неопренови каучукови съединения като основен материал. Тези материали представляват повече от две трети от всички индустриални колани, произведени според спецификациите ISO 4184. Какво ги прави толкова популярни? Ами, те остават гъвкави дори когато температурата падне под точката на замръзване или се покачи над стайната температура, като издържат на всичко от -40 градуса по Целзий чак до около 120 градуса, без да губят формата си. Освен това, те доста добре издържат на озоновото излагане и различни химикали, които биха могли иначе да разградят обикновен каучук. За приложения, при които коланите се нуждаят от допълнителна издръжливост, производителите често използват синтетични полимери, например тъкани от термостабилизиран полиамид, включени в конструкцията. Това стратегическо усилване помага за защита срещу износване, което е особено важно при машини, които постоянно изпитват високи въртящи моменти.

Геометрия на напречното сечение и нейното влияние върху сцеплението и издръжливостта

Формата на V-ъгъл от 40 градуса значително увеличава ефекта на засичане в канавките на предавките. Става дума за около 30 процента по-добро сцепление в сравнение с обикновените равни колани, когато стигне до практиката. Триъгълното напречно сечение разпределя силите на напрежение по по-силните страни на колана, но все още запазва гъвкавост там, където най-много се изисква огъване. Когато се използват с по-дълбоки клиновидни части, тези колани се задържат по-здраво по време на тежки работни режими. Земеделци съобщават, че процентът на изхлузване е паднал под 2%, дори когато техниката им е използвана интензивно в трудни полски условия.

Армиращи Слоеве: Стеклени Влакна и Гумени Смеси

Стъклените влакна, които се простират по дължина, предлагат впечатляваща якост на опън над 25 kN на метър, което означава, че те издържат добре дори при многократни тежки натоварвания, без да се деформират. Тези влакна се свързват чрез специални вулканизационни техники и се вградени в слоеве хлоропренова гума, която всъщност абсорбира вибрациите по време на работа. Цялата конструкция е изработена в слоеве, така че вътрешните влакна остават защитени от износване по повърхността. Освен това, има допълнителен слой, изработен от материали, устойчиви на удари, който предотвратява проникването на камъчета и отломки – нещо от съществено значение за оборудване, използвано в земеделски операции като комбайни и култиватори, където такива повреди биха били постоянен проблем.

Съответствие с индустриални стандарти (ISO, RMA) при производството на предавателни колани

Производителите спазват стандартите ISO 4183 за размерни допуски и спецификациите на материала RMA IP-3-3, за да се осигури взаимозаменяемост. Тези стандарти изискват разрушителни тестове на опън, ускорени цикли на стареене и валидиране на въртящия момент на плъзване за всяка производствена партида. Съответствието предотвратява фатални повреди чрез стандартизиране на отклоненията в дебелината в рамките на ±0.8 mm и осигуряване на еднородност на опън в приложенията за предаване на мощност.

Зъбни предавателни ремъци в селскостопанската техника: Надеждност при тежки условия

Често използвано селскостопанско оборудване, използващо триъгълни предавателни ремъци за предаване на мощност

Повечето съвременни селскостопански машини разчитат на триъгулни предавателни ремъци за предаване на мощност, като около 85 процента от тракторите, комбайните и пресата използват тази технология. Характерната трапецовидна форма на тези ремъци осигурява здраво сцепление със зъбните колела, което помага за ефективното предаване на мощност към важни компоненти като шнекове, молитви и онези големи помпи за напояване, от които фермерите толкова се нуждаят. Тези ремъци имат и друго предимство – те не изискват смазване, за разлика от веригите, които постоянно трябва да се мажат с грес. Това ги прави особено подходящи за използване в оборудване за обработка на жито, тъй като няма риск от попадане на масло в продукта, което може да бъде сериозен проблем по време на жътва, когато всяка частица е важна.

Случайна справка: Ремъчни трактори и комбайни в фермите в Средния запад

Анализ от 2023 г. на 120 ферми в Средния запад разкри, че комбайни с ремъчен привод работят с 18% по-дълго между повредите в сравнение с моделите с верижни приводи. Операторите съобщиха, че смяната на ремъците е с 40% по-бърза в сравнение с ремонта на скоростните кутии, което минимизира простоите по време на критичните периоди на жътва. В проучването се подчертава как правилно напрегнатите ремъци поддържат постоянни скорости на обработване, въпреки резките промени в натоварването, предизвикани от неравномерната гъстота на културите.

Предизвикателства на праха, влагата и променливите натоварвания в селскостопанските среди

Селскостопанските предавателни ремъци срещат три основни заплахи:

- Абразивен прах : Намалява живота на ремъка с 30% в сухи региони (Field Mechanics Journal 2024)

- Проникване на влажност : Предизвиква подръпване на каишките по време на росните цикли сутрин

- Ударни натоварвания : Пресите за правене на съламени бали генерират 3× нормален въртящ момент по време на фазите на компактиране

Съвременни съединения от етилен-пропилен-диенова гума сега са устойчиви на надуване във влажни условия и ефективно отстраняват натрупването на частици.

Интервали за поддръжка и най-добри практики за смяна на терен

Въведете 200-часов цикъл за проверка:

| Контролен пункт | Инструмент | Толеранция |

|---|---|---|

| Напрежение | Измервателен уред за отклонение | ½" на всеки 12" отвор |

| Съосване на предавките | Лазерен съосвател | ±0,5° ъглово отклонение |

| Повърхностни пукнатини | Увеличваща леща | Без видими пукнатини |

Подмяната на терен отнема по-малко от 45 минути, когато се използват предварително напрегнати колани и самозаклиняващи конусни втулки. Запазвайте резервни колани в контейнери, защитени от UV лъчи, за да предотвратите деградация преди монтажа.

Производителност и издръжливост на предавателни колани в индустрията и селското стопанство

Плътност на опън и съпротивление на плъзгане в приложения с висок въртящ момент

Днешните предавателни ремъци могат да предават мощност с около 95% ефективност в индустриални редуктори благодарение на комбинацията от здрави материали, включително арамидни влакна и гума, подсилена с въглерод. Тези компоненти понасят сили, значително надвишаващи 15 kN на квадратен милиметър, но не се разтягат много, което е от решаващо значение за предотвратяване на плъзгане, когато машините достигнат максимални натоварвания, например при пускане на онези големи зърнени шнекове на ферми. Някои полеви изпитвания всъщност показаха, че по-новите модели клиновидни ремъци с по-добри ъглови корди намаляват проблемите с плъзгането с около 40 процента в сравнение със старите гумени ремъци, когато се използват при тежък въртящ момент, необходим за разпръскване на торове на полета с интензивност над 200 Нютон метра.

Термично разлагане и отвеждане на топлина при непрекъсната работа

Когато тракторите работят непрекъснато през дългите 16-часови дни на жътвата, температурата на повърхността на предавателните ремъци всъщност може да достигне 212 градуса по Фаренхайт (тоест 100 градуса по Целзий), което е точно моментът, когато обикновеният каучук започва да губи около 30 процента от своята якост на опън. Затова високопроизводителните ремъци включват специални термостойки слоеве от EPDM, които ги поддържат цели, дори когато температурите се покачат до 257 градуса по Фаренхайт (или 125 градуса по Целзий). Земеделските производители са забелязали още нещо интересно – въздушно охлаждащите жлебове, вградени в модерните тракторни системи с ремъчни предавки, наистина помагат за по-добро отвеждане на топлината. Според някои сравнителни изпитвания, проведени през 2023 година с финансиране от Министерството на земеделието на САЩ, тези конструктивни подобрания намаляват работната температура с около 18 градуса по Фаренхайт (около 10 градуса по Целзий).

Анализ на експлоатационния живот: Данни от реални полски изпитания

| Състояние | Стандартен живот на ремъка | Продължителност на живота на висок клас ремък |

|---|---|---|

| Съхранение на жътвата | 8–12 месеца | 18–24 месеца |

| Влажна жътва | 4–6 месеца | 10–14 месеца |

| Прах | 6–9 месеца | 12–16 месеца |

Пазарът на промишлени V-ремъци показва, че 72% от заменените ремъци все още имаха над 40% останала износоустойчивост, което подчертава необходимостта от подобрено обучение по поддръжка. Системи за предиктивна поддръжка, използващи вибрационен анализ, вече удължават интервалите за поддръжка с 30% в автоматизирани млечни ферми.

Правилна инсталация и центровка за максимална ефективност на предавателните ремъци

Правилни техники за регулиране на опъна за по-дълъг живот на ремъка

Правилното затегване на предавателните ремъци е от съществено значение за ефективността на редукторните системи. Ако ремъкът е твърде отпуснат, той започва да се плъзга и се износва по-бързо. От друга страна, ако е твърде затегнат, това създава допълнително натоварване върху лагерите, което може да намали предавателната ефективност с около 15% до 20%. Повечето специалисти в индустрията препоръчват проверка на огъването на ремъка с висококачествен измервател на натягане в точката, където ремъкът покрива най-голямо разстояние. Общоприетото правило е около половин инч (1,27 см) провисване на всеки фут (30,48 см) дължина на ремъка. Екипите за поддръжка трябва да проверяват това натягане регулярно, може би веднъж на всеки 500 часа на работа на системата, тъй като ремъците с течение на времето губят своята първоначална еластичност. Проучвания показват, че когато техниците настроят правилно натягането, ремъците издръжат приблизително 2,5 години вместо само 18 месеца при неправилна регулировка. Освен това, правилното натягане намалява нежеланите вибрации с до 70%. Не забравяйте да се придържате към препоръките на производителя на оборудването и винаги да използвате правилно калибрирани инструменти за прецизни измервания.

Подравняване на ремъчни колела: Предотвратяване на преждевременно износване и загуба на мощност

Неправилно подравнените ремъчни колела предизвикват неравномерно натоварване на ремъка, което води до преждевременно износване по ръбовете и загуби на мощност до 18%. Оптималното подравняване изисква:

- Ъглова прецизност : Валовете трябва да остават строго успоредни

- Радиална регулировка : Ремъчни колела подравнени в една равнина с допуск от 0.5 мм

Лазерните системи за подравняване предлагат най-висока точност, въпреки че правите линии са достатъчни за основни настройки. Данни от практиката показват, че 87% от повредите на ремъци идват от неправилно подравняване, което генерира излишен топлинен товар и ускорява разрушаването на опънните корди. Подравнете отново след удари върху машината или като част от тримесечното предпазно поддръжка.

Стъпка по стъпка процедура за смяна на воланов ремък

Следвайте тази последователност за надеждна инсталация на V-ремък в редукторни уредби:

- Изключете всички източници на енергия, като използвате процедури, одобрени от производителя

- Отпуснете болтовете на двигателя, за да създадете зазор

- Премахнете износеното стъпало без помощни инструменти, за да предотвратите повреди по стъпаловидните колела

- Почистете канавките с неабразивни разтвори, като се уверите, че не остава остатъчен смазочен материал

- Поставете новото стъпало в канавките без усукване

- Напрегнете според спецификациите за отклонение (±5% допуск)

- Проверете уеднаквото подреждане на стъпаловидните колела

- Завъртете ръчно преди включване

- Запишете датите на подмяна и стойностите на напрежението

Правилното изпълнение намалява интервалите за подмяна с 40% и осигурява ефективност на предаване на мощност над 98%, според полеви тестови данни.

Често задавани въпроси

Какво прави предавателните стъпала по-ефективни от вериги или зъбни колела?

Клиновите ремъци са по-ефективни по отношение на намаляване на шума, поддръжка и изисквания към пространството. Докато веригите и зъбните колела са по-добри за приложения с висока точност и висок въртящ момент, клиновите ремъци работят най-добре там, където е необходима ниска поддръжка и по-тих режим на работа.

Колко често трябва клиновете ремъци в мотор редукторите да се проверяват?

Клиновите ремъци обикновено трябва да се проверяват на всеки 200 часа работа. Редовни проверки осигуряват правилното им опъване и подреждане, което минимизира износването.

Какви са основните заплахи за клиновите ремъци в селскостопанската техника?

Основните заплахи включват абразивен прах, проникване на влага и ударни натоварвания. Тези фактори могат значително да намалят ефективността и живота на клиновите ремъци, ако не се управляват правилно.

Защо правилното опъване е критично за дългия живот на клиновия ремък?

Правилното опъване предотвратява подрязването и прекомерното натоварване на лагерите, осигурявайки ефективна работа на системата и удължавайки живота на ремъците с приблизително 30%.

От какви материали се изработват тежкотоварните триъгълни клинови ремъци?

Триъгълните клинови ремъци предимно се изработват от EPDM или неопренен каучук, армирани с материали като стъклено влакно и синтетични полимери, за да могат да понасят температурни колебания и химични въздействия.

Съдържание

- Как вратовръзките осигуряват ефективно предаване на мощност в системи с моторни редуктори

- Проектиране и инженерия на материали за тежкотоварни триъгълни предавателни ремъци

-

Зъбни предавателни ремъци в селскостопанската техника: Надеждност при тежки условия

- Често използвано селскостопанско оборудване, използващо триъгълни предавателни ремъци за предаване на мощност

- Случайна справка: Ремъчни трактори и комбайни в фермите в Средния запад

- Предизвикателства на праха, влагата и променливите натоварвания в селскостопанските среди

- Интервали за поддръжка и най-добри практики за смяна на терен

- Производителност и издръжливост на предавателни колани в индустрията и селското стопанство

- Правилна инсталация и центровка за максимална ефективност на предавателните ремъци

-

Често задавани въпроси

- Какво прави предавателните стъпала по-ефективни от вериги или зъбни колела?

- Колко често трябва клиновете ремъци в мотор редукторите да се проверяват?

- Какви са основните заплахи за клиновите ремъци в селскостопанската техника?

- Защо правилното опъване е критично за дългия живот на клиновия ремък?

- От какви материали се изработват тежкотоварните триъгълни клинови ремъци?