Wie Antriebsriemen eine effiziente Kraftübertragung in Motorgetriebesystemen ermöglichen

Was ist ein Antriebsriemen und wie funktioniert er bei der Kraftübertragung

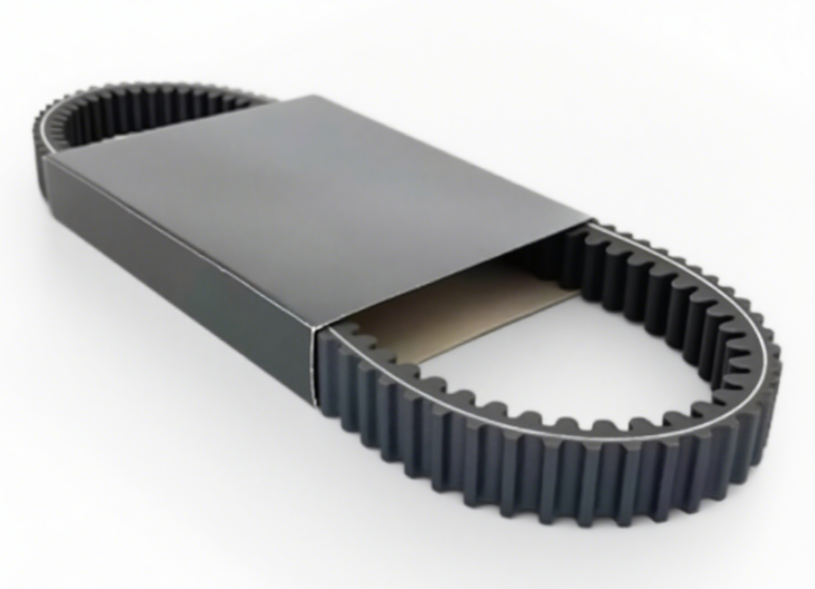

Keilriemen sind im Grunde lange Schleifen aus robustem Gummi oder synthetischen Materialien, die dazu dienen, Drehbewegungen zwischen verschiedenen Maschinenteilen zu übertragen. In Antriebsreduktor-Anordnungen laufen diese Riemen über Riemenscheiben, die sowohl auf der Motorseite (der Eingangsseite) als auch auf der Reduktorseite (der Ausgangsseite) angebracht sind. Sie übertragen Drehmoment durch Reibung, ohne dass Metallteile direkt aufeinanderreiben müssen. Ihre Konstruktion hilft, Vibrationen zu reduzieren und kleine Fehlausrichtungen zwischen den Komponenten auszugleichen. Laut aktuellen Branchenberichten können moderne Antriebsriemen immer noch etwa 92 % der Leistung effizient übertragen. Im Vergleich zu starren Metallkupplungen heben sie sich besonders durch ihre Fähigkeit hervor, Stöße aufzunehmen. Das bedeutet weniger Verschleiß an wichtigen Teilen wie Lagern und Zahnrädern, insbesondere wenn Geräte plötzlich starten oder zum Stillstand kommen.

Die entscheidende Rolle von Antriebsriemen bei der Verbindung von Motoren mit Reduktoren

In Industrie- und Landwirtschaftsausrüstungen verbinden Antriebsriemen Motoren mit Getrieben und ermöglichen so die wichtigen Drehzahlreduktionen, die bei hohem Drehmoment besonders relevant sind. Die dehnbare Natur dieser Riemen hilft tatsächlich dabei, die Ausdehnung und Schrumpfung der Scheiben bei Temperaturveränderungen zu bewältigen, während verhindert wird, dass bei schweren Lasten das Abrutschen eintritt. Ein kürzlicher Blick auf die thermische Effizienz aus dem Jahr 2023 zeigte auch etwas Interessantes dazu. Werden Riemen richtig gespannt gehalten, reduzieren sie Energieverluste um rund 18 Prozent im Vergleich zu alten, gedehnten Ketten, wie sie in Getreide-Förderbändern verwendet werden. Ein weiterer Vorteil ist, dass diese flexiblen Riemen Ingenieuren ermöglichen, Maschinen zu konzipieren, die auch in beengten Platzverhältnissen passen. Herkömmliche Zahnräder beanspruchen deutlich mehr Platz und benötigen aufwendige Konstruktionen, um in engten Umgebungen ordnungsgemäß funktionieren zu können.

Antriebsriemen im Vergleich zu Ketten- und Zahnradantrieben: Effizienz und Anwendungsbedingte Kompromisse

Während Ketten und Getriebe bei Anwendungen mit hoher Präzision überzeugen, setzen sich Antriebsriemen dort durch, wo geringer Wartungsaufwand und Geräuschreduzierung im Vordergrund stehen:

| Funktion | Antriebsriemen | Ketten | Zahnradantriebe |

|---|---|---|---|

| Maximal Drehmomentkapazität | 2.500 Nm | 10.000 Nm | 15.000 Nm |

| Geräuschpegel | ⌕65 dB | ⌕78 dB | ⌕85 dB |

| Schmierstoffbedarf | Keine | Wöchentlich | Kontinuierlich |

| Lebensdauer | 8.000–12.000 Stunden | 5.000–7.000 Stunden | 10.000–15.000 Stunden |

Keilriemensysteme weisen 30 % längere Wartungsintervalle in landwirtschaftlichen Maschinen auf Grundlage von Feldtests führender OEMs auf, wodurch sie ideal für raue Umgebungen mit Staub- und Feuchtigkeitseinfluss sind.

Konstruktion und Werkstofftechnik von schweren Keilriemen

Kernmaterialien, die bei der Keilriemenherstellung verwendet werden

Die meisten modernen dreieckigen Keilriemen basieren auf EPDM- oder Neopren-Kautschukverbindungen als Grundmaterial. Diese Materialien machen gut zwei Drittel aller nach ISO 4184 hergestellten Industrieriemen aus. Warum sind sie so beliebt? Nun, sie bleiben auch bei Temperaturen unter dem Gefrierpunkt oder über Raumtemperatur flexibel und bewältigen problemlos einen Bereich von -40 Grad Celsius bis etwa 120 Grad, ohne ihre Form zu verlieren. Zudem widerstehen sie recht gut Ozonbelastung und verschiedenen Chemikalien, die normalen Kautschuk sonst abbauen würden. Bei Anwendungen, bei denen Riemen eine zusätzliche Langlebigkeit benötigen, fügen Hersteller oft synthetische Polymere wie wärmestabilisierte Polyamidgewebe in die Konstruktion hinzu. Diese gezielte Verstärkung schützt vor Abnutzung und ist besonders wichtig für Maschinen, die regelmäßig hohen Drehmomentbelastungen ausgesetzt sind.

Querschnittsgeometrie und deren Auswirkung auf Traktion und Langlebigkeit

Die 40-Grad-V-Winkel-Form verbessert den Keileffekt in den Rillen der Riemenscheiben erheblich. Im Vergleich zu herkömmlichen Flachriemen wird dadurch eine um etwa 30 Prozent höhere Tragfähigkeit erreicht. Der dreieckige Querschnitt verteilt die Zugkräfte entlang der stabileren Seiten des Riemens, behält aber gleichzeitig die nötige Flexibilität an den Stellen, an denen er am stärksten gebogen wird. Bei Anwendung mit tieferen Keilwellen halten diese Riemen auch unter schwierigen Arbeitsbedingungen fester und sicherer. Landwirte berichten, dass das Rutschen unter 2 % gesunken ist, selbst wenn die Maschinen unter schwierigen Feldbedingungen stark beansprucht werden.

Verstärkungsschichten: Glasfaserseile und Gummimischungen

Fiberglas-Kordeln, die längs verlaufen, bieten eine beeindruckende Zugfestigkeit von über 25 kN pro Meter, was bedeutet, dass sie auch bei wiederholten schweren Belastungen ihre Form behalten, ohne auszufransen oder sich zu verformen. Diese Kordeln werden mithilfe spezieller Vulkanisationstechniken miteinander verbunden und sind in Schichten aus Chloroprenkautschuk eingebettet, der Vibrationen während des Betriebs effektiv absorbiert. Der gesamte Aufbau erfolgt schichtweise, sodass die inneren Kordeln vor Abnutzung an der Oberfläche geschützt bleiben. Hinzu kommt eine zusätzliche Schicht aus schlagzähem Material, die verhindert, dass Steine und Schmutzpartikel eindringen – ein entscheidender Vorteil für Geräte im landwirtschaftlichen Einsatz wie Mähdrescher oder Grubber, bei denen solche Schäden sonst ständige Probleme verursachen würden.

Einhaltung von Industriestandards (ISO, RMA) in der Antriebsriemen-Produktion

Hersteller achten die ISO 4183 Maßtoleranzen und RMA IP-3-3 Materialvorgaben, um Austauschbarkeit sicherzustellen. Diese Standards verlangen zerstörende Zugversuche, beschleunigte Alterungszyklen und die Validierung des Schlupf-Drehmoments über Produktionschargen hinweg. Die Einhaltung verhindert katastrophale Ausfälle, indem Dickenvarianzen innerhalb von ±0,8 mm standardisiert und eine gleichmäßige Zugfestigkeit in Kraftübertragungsanwendungen gewährleistet werden.

Antriebsriemen-Anwendungen in landwirtschaftlichen Maschinen: Zuverlässigkeit unter extremen Bedingungen

Gängige Landmaschinen, die Triangle-Antriebsriemen für die Kraftübertragung verwenden

Die meisten modernen Landmaschinen nutzen Dreiecksriemen für die Kraftübertragung, wobei etwa 85 Prozent aller Traktoren, Mähdrescher und Ballenpressen diese Technologie verwenden. Die charakteristische trapezförmige Form dieser Riemen ermöglicht einen sicheren Griff an den Riemenscheiben, wodurch die Kraft effizient zu wichtigen Komponenten wie Schnecken, Dreschwerken und den großen Bewässerungspumpen übertragen wird, die für Landwirte von großer Bedeutung sind. Diese Riemen bieten zudem einen weiteren Vorteil: Sie benötigen keine Schmierung, im Gegensatz zu Ketten, die ständig geölt oder gefettet werden müssen. Dadurch sind sie besonders geeignet für den Einsatz in Getreidetransportanlagen, da keine Öle in das Produkt gelangen können – ein Problem, das gerade während der Erntezeit, wenn jeder Schrot und Korn zählt, sehr störend sein kann.

Fallstudie: Keilriemenantriebe bei Traktoren und Mähdreschern auf Farmen im Mittleren Westen der USA

Eine 2023 durchgeführte Analyse von 120 landwirtschaftlichen Betrieben im Mittleren Westen ergab, dass kegelradgetriebene Mähdrescher 18 % länger zwischen Ausfällen arbeiteten als kettengetriebene Modelle. Die Bediener berichteten von 40 % schnelleren Riemenwechseln im Vergleich zu Getriebe-Reparaturen, wodurch Stillzeiten während kritischer Ernteperioden minimiert wurden. Die Studie hob hervor, wie richtig gespannte Riemen trotz plötzlicher Laständerungen durch ungleichmäßige Bestandesdichten eine gleichmäßige Dreschgeschwindigkeit beibehielten.

Herausforderungen durch Staub, Feuchtigkeit und wechselnde Belastungen in landwirtschaftlichen Umgebungen

Antriebsriemen in der Landwirtschaft stehen drei Hauptbedrohungen gegenüber:

- Schleifender Staub : Reduziert die Riemenlebensdauer in trockenen Regionen um 30 % (Field Mechanics Journal 2024)

- Feuchtigkeitseingang : Verursacht Riemenschlupf während der Tauzyklen am Morgen

- Stoßbelastungen : Heupressen erzeugen während der Verdichtungsphasen das Dreifache des normalen Drehmoments

Moderne Ethylen-Propylen-Dien-Kautschukverbindungen widerstehen jetzt Schwellungen unter feuchten Bedingungen und lösen Partikelablagerungen effektiv ab.

Wartungsintervalle und beste Praktiken für den Austausch vor Ort

Führen Sie einen Inspektionszyklus alle 200 Betriebsstunden durch:

| Kontrollpunkt | Werkzeug | Toleranz |

|---|---|---|

| Zug | Ablenkungsmesser | ½" pro 12" Spannweite |

| Riemenrollen-Ausrichtung | Laser-Ausrichtgerät | ±0,5° Winkligkeit |

| Oberflächenrisse | Vergrößerungslinse | Keine sichtbaren Risse |

Der Austausch vor Ort dauert weniger als 45 Minuten, wenn vorgespannte Riemen und selbstsichernde Konusmuttern verwendet werden. Lagern Sie Ersatzriemen in UV-geschützten Behältern, um eine Alterung vor der Installation zu verhindern.

Leistung und Langlebigkeit von Antriebsriemen im industriellen und landwirtschaftlichen Einsatz

Zugfestigkeit und Schlupffestigkeit in Hochmoment-Getriebe-Anwendungen

Moderne Keilriemen können dank ihrer Kombination aus stabilen Materialien wie Aramidfasern und mit Kohlenstoff verstärktem Gummi in industriellen Getriebebaukästen eine Leistung von rund 95 % übertragen. Diese Komponenten halten Kräften von deutlich über 15 kN pro Quadratmillimeter stand und dehnen sich kaum, was besonders wichtig ist, um Schlupf zu vermeiden, wenn Maschinen unter Volllast arbeiten, beispielsweise beim Anlaufen großer Getreide-Schnecken auf landwirtschaftlichen Betrieben. Praxiserprobungen haben gezeigt, dass neuere Keilriemenmodelle mit optimierten Fasergeometrien Schlupfprobleme um rund 40 % reduzieren können im Vergleich zu herkömmlichen Gummiriemen, insbesondere bei hohem Drehmoment, wie es beim Ausbringen von Düngemitteln mit Drehmomenten von über 200 Newtonmetern erforderlich ist.

Thermische Alterung und Wärmeabfuhr bei kontinuierlichem Betrieb

Wenn Traktoren an langen 16-Stunden-Erntetagen ohne Unterbrechung laufen, kann die Oberflächentemperatur der Antriebsriemen tatsächlich 212 Grad Fahrenheit (das entspricht 100 Grad Celsius) erreichen – genau der Punkt, an dem normales Gummi etwa 30 Prozent seiner Zugfestigkeit verliert. Deshalb enthalten Hochleistungsriemen spezielle wärmebeständige EPDM-Schichten, die sie auch bei Temperaturen von bis zu 257 Grad Fahrenheit (125 Grad Celsius) stabil halten. Landwirte haben zudem etwas Interessantes bemerkt: luftgekühlte Rillen, die in moderne Traktorentriebscheibensysteme eingebaut sind, helfen tatsächlich, Wärme besser abzuleiten. Diese Designverbesserungen senken die Betriebstemperaturen um rund 18 Grad Fahrenheit (etwa 10 Grad Celsius), wie einige kürzlich im Jahr 2023 durchgeführte Tests mit Unterstützung des US-Landwirtschaftsministeriums (USDA) zeigten.

Lebensdauer-Analyse: Daten aus realen Feldtests

| Zustand zu halten | Standard-Riemenlebensdauer | Premium-Riemenlebensdauer |

|---|---|---|

| Trockene Ernte | 8–12 Monate | 18–24 Monate |

| Feuchte Ernte | 4–6 Monate | 10–14 Monate |

| Staubbelastet | 6–9 Monate | 12–16 Monate |

Der Industrie-V-Riemen-Markt zeigt, dass 72 % der ausgetauschten Riemen noch über 40 % Restverschleißkapazität verfügten, was die Notwendigkeit verbesserten Wartungstrainings unterstreicht. Vorhersagebasierte Wartungssysteme, die Vibrationsanalysen verwenden, verlängern die Wartungsintervalle in automatisierten Milchbetrieben jetzt um 30 %.

Fachgerechte Installation und Ausrichtung zur Maximierung der Riemenantriebseffizienz

Korrekte Spanntechniken zur Verlängerung der Riemenlebensdauer

Die richtige Spannung der Keilriemen ist entscheidend für die Effizienz von Getriebesystemen. Ist ein Riemen zu locker, rutscht er und verschleißt schneller. Ist er hingegen zu stramm gespannt, entsteht zusätzliche Belastung auf die Lager, was die Übertragungseffizienz um etwa 15 % bis 20 % reduzieren kann. Die meisten Experten der Branche empfehlen, die Riemen-Spannung mit einem hochwertigen Spannungsmesser an der Stelle zu prüfen, an der der Riemen die größte Distanz überbrückt. Als Faustregel gelten etwa zwölf Millimeter Durchhang pro Meter Riemenlänge. Wartungsteams sollten die Spannung regelmäßig überprüfen, beispielsweise alle 500 Betriebsstunden des Systems, da Riemen im Laufe der Zeit nachlassen. Studien zeigen, dass bei korrekter Spannung die Lebensdauer der Riemen bei etwa zweieinhalb Jahren liegt, statt nur 18 Monate bei falscher Einstellung. Zudem reduziert eine präzise Spannung störende Vibrationen um bis zu 70 %. Es ist wichtig, den Herstellerangaben des Geräts zu folgen und stets richtig kalibrierte Werkzeuge für genaue Messungen zu verwenden.

Riemenrollen-Ausrichtung: Vermeidung von vorzeitigem Verschleiß und Leistungsverlusten

Falsch ausgerichtete Rollen verursachen ungleichmäßige Riemenbelastung, was zu vorzeitigem Kantenverschleiß und Leistungsverlusten von bis zu 18 % führt. Eine optimale Ausrichtung erfordert:

- Winkelgenauigkeit : Wellen müssen streng parallel bleiben

- Radiale Einstellung : Rollen müssen innerhalb einer Toleranz von 0,5 mm in einer Ebene ausgerichtet sein

Laserausrichtsysteme bieten die höchste Genauigkeit, obwohl Parallellineale für einfache Installationen ausreichen. Praxisdaten zeigen, dass 87 % der Riemenversagen auf Fehlausrichtungen zurückgehen, die übermäßige Wärme erzeugen und somit den Zugkordelverschleiß beschleunigen. Eine Neuausrichtung ist nach Maschineneinwirkungen oder als Teil der quartalsmäßigen vorbeugenden Wartung erforderlich.

Schrittweise Anleitung zum Austausch des Antriebsriemens

Folgen Sie dieser Reihenfolge für eine zuverlässige V-Riemen-Installation in Reduziereinheiten:

- Schalten Sie alle Energiequellen gemäß den vom Hersteller genehmigten Verfahren aus

- Lösen Sie die Motormontageschrauben, um Spiel zu erzeugen

- Entfernen Sie den abgenutzten Riemen ohne Hebelwerkzeuge, um Schäden an der Riemenscheibe zu vermeiden

- Reinigen Sie die Rillen mit nicht abrasiven Mitteln und stellen Sie sicher, dass kein Schmiermittelrest zurückbleibt

- Bringen Sie den neuen Riemen ohne Verdrehung in den Nuten an

- Spannen Sie den Riemen entsprechend den Durchbiegungsvorgaben (±5 % Toleranz)

- Prüfen Sie die parallele Ausrichtung der Riemenscheiben

- Vor der Wiederinbetriebnahme manuell drehen

- Datum des Austauschs und Spannwerte dokumentieren

Eine fachgerechte Ausführung reduziert die Austauschintervalle um 40 % und gewährleistet eine über 98 %ige Leistungsübertragungseffizienz, basierend auf Felddaten.

FAQ

Wodurch sind Riemen effizienter als Ketten oder Zahnräder?

Keilriemen sind hinsichtlich Geräuschreduzierung, Wartung und Platzbedarf effizienter. Während Ketten und Zahnräder besser für Anwendungen mit hoher Präzision und hohem Drehmoment geeignet sind, eignen sich Keilriemen am besten, wo geringe Wartung und leiser Betrieb erforderlich sind.

Wie oft sollten Keilriemen in Motorgetrieben überprüft werden?

Keilriemen sollten im Allgemeinen alle 200 Betriebsstunden überprüft werden. Regelmäßige Kontrollen stellen sicher, dass die Riemen richtig gespannt und ausgerichtet sind, wodurch Verschleiß reduziert wird.

Welche sind die Hauptbedrohungen für Keilriemen in landwirtschaftlichen Geräten?

Hauptbedrohungen sind schädlicher Staub, Feuchtigkeitsaufnahme und Stoßbelastungen. Diese Faktoren können die Lebensdauer und Effizienz von Keilriemen erheblich beeinträchtigen, wenn sie nicht richtig bewältigt werden.

Warum ist eine korrekte Spannung entscheidend für die Langlebigkeit von Keilriemen?

Eine ordnungsgemäße Spannung verhindert Rutschen und übermäßige Belastung der Lager, stellt eine effiziente Systemfunktion sicher und sorgt dafür, dass die Riemen etwa 30 % länger halten.

Welche Materialien werden bei Schwerlast-Treibrillen verwendet?

Treibrillen in Dreiecksform bestehen hauptsächlich aus EPDM- oder Neoprenkautschuk, verstärkt mit Materialien wie Glasfaserkordeln und synthetischen Polymeren, um Temperaturschwankungen und chemischen Einflüssen standzuhalten.

Inhaltsverzeichnis

- Wie Antriebsriemen eine effiziente Kraftübertragung in Motorgetriebesystemen ermöglichen

- Konstruktion und Werkstofftechnik von schweren Keilriemen

-

Antriebsriemen-Anwendungen in landwirtschaftlichen Maschinen: Zuverlässigkeit unter extremen Bedingungen

- Gängige Landmaschinen, die Triangle-Antriebsriemen für die Kraftübertragung verwenden

- Fallstudie: Keilriemenantriebe bei Traktoren und Mähdreschern auf Farmen im Mittleren Westen der USA

- Herausforderungen durch Staub, Feuchtigkeit und wechselnde Belastungen in landwirtschaftlichen Umgebungen

- Wartungsintervalle und beste Praktiken für den Austausch vor Ort

- Leistung und Langlebigkeit von Antriebsriemen im industriellen und landwirtschaftlichen Einsatz

- Fachgerechte Installation und Ausrichtung zur Maximierung der Riemenantriebseffizienz

-

FAQ

- Wodurch sind Riemen effizienter als Ketten oder Zahnräder?

- Wie oft sollten Keilriemen in Motorgetrieben überprüft werden?

- Welche sind die Hauptbedrohungen für Keilriemen in landwirtschaftlichen Geräten?

- Warum ist eine korrekte Spannung entscheidend für die Langlebigkeit von Keilriemen?

- Welche Materialien werden bei Schwerlast-Treibrillen verwendet?