駆動ベルトが減速機システムでの効率的な動力伝達をいかに可能にするか

駆動ベルトとは何か、および動力伝達におけるその機能方法

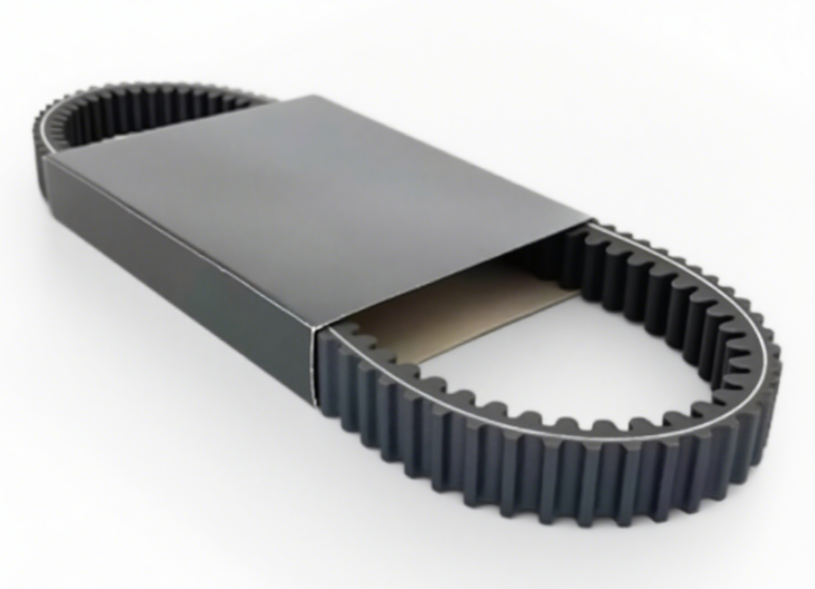

ドライブベルトは基本的に丈夫なゴムや合成素材で作られた長いループ状の部品で、機械のさまざまな部分間で回転運動を伝達する役割を果たします。モーターレダーセットアップで使用される場合、これらのベルトはモーター側(入力)とレダーサイド(出力)に取り付けられたプーリーの上を走行します。それらは摩擦を利用して金属同士が接触することなくトルクを伝達します。設計方法により、振動を低減し、コンポーネント間のわずかなアラインメントのずれにも対応できるようになっています。最新の業界レポートによると、現代のほとんどのドライブベルトは依然として約92%の動力伝達効率を維持しています。剛性のある金属カップリングとは異なり、衝撃を吸収できる点がドライブベルトの特長であり、機器が突然始動または停止する際に、ベアリングやギアなどの重要な部品の摩耗を軽減します。

モーターとレダーを接続する際のドライブベルトの重要な役割

産業機械や農業機械において、ドライブベルトはモーターと減速機を接続し、トルクが最も重要になる際に必要な重要な速度低下を可能にしています。これらのベルトが伸びやすい性質を持っていることは、実は温度変化によるプーリーの膨張や収縮に対応するのに役立ち、さらに重い荷重がかかっても滑りを防いでくれます。2023年に実施された熱効率に関する最近の調査でも興味深い結果が示されました。ベルトが適切な張力で維持されている場合、穀物コンベヤーで使用される古い伸びきったチェーンと比較して、エネルギーの無駄を約18%削減できるのです。また、この柔軟なベルトによって、エンジニアは狭いスペースにも収まる機械を設計できるという利点もあります。従来のギアははるかに多くのスペースを必要とし、狭い環境で正しく機能させるには複雑なセットアップが必要です。

ドライブベルトとチェーン・ギア駆動の比較:効率性と用途におけるトレードオフ

高精度が要求される用途ではチェーンやギアが優れていますが、駆動ベルトはメンテナンス性と騒音低減が重視される分野で主流です。

| 特徴 | ドライブベルト | チェーンが使用されます。 | ギア駆動 |

|---|---|---|---|

| 最大トルク容量 | 2,500 Nm | 10,000 Nm | 15,000 Nm |

| 騒音レベル | 65 dB以下 | 78 dB以下 | 85 dB以下 |

| 潤滑の必要性 | なし | 週1回 | 連続 |

| 使用寿命 | 8,000~12,000時間 | 5,000~7,000時間 | 10,000~15,000時間 |

ベルト駆動方式は 30%長周期のメンテナンス間隔 主要OEMメーカーによる現地試験の結果によると、農業機械においてダストや湿気の影響を受ける過酷な環境に最適です。

高耐久性三角ベルトの設計と素材工学

三角ベルト製造に使用されるコア素材

現代のほとんどの三角ドライブベルトは、ベース素材としてEPDMまたはノイプレンゴム化合物のいずれかに依存しています。これらの素材は、ISO 4184規格に従って製造された産業用ベルトの3分の2以上を占めています。なぜこれらほど人気があるのでしょうか?これらの素材は、気温が氷点下まで下がったり、室温を超えて上昇した場合でも柔軟性を維持し、マイナス40度セ氏から約120度までの温度範囲でその形状を維持することができます。さらに、オゾン暴露や通常のゴムを劣化させる可能性のあるさまざまな化学物質に対しても比較的高い耐性を持っています。ベルトが追加の耐久性を必要とする用途では、製造業者は構造に耐熱性ポリアミド繊維などの合成ポリマー素材をよく使用します。この戦略的な補強材により、特に高トルク負荷が定期的にかかる機械で発生する摩耗や劣化を防ぐことができます。

断面形状が牽引力と耐久性に与える影響

40度のV字形状は、プーリーグルーブ内部での楔効果を大幅に高めます。一般的なフラットベルトと比較して、実際に約30%のトラクション性能向上が見込めます。三角形状の断面構造により、ベルトの強度が高い側面に張力が分散される一方で、最も曲がる必要がある部分は柔軟性を維持しています。深いウェッジ形状の部品を使用する際、これらのベルトは過酷な作業条件下でもより確実に保持力を維持します。農業従事者からは、厳しい作業条件下でもスリップ率が2%以下にまで低下したという報告があります。

補強層:ガラス繊維コードとゴム化合物

長さ方向に走るガラス繊維コードは、1メートルあたり25 kNを超える優れた引張強度を発揮します。この強度により、反復的な重負荷がかかる状況でも伸びたり変形することなく、十分に耐えることができます。これらのコードは特殊な加硫技術で結合されており、振動を吸収する働きを持つクロロプレンゴムの層の中に埋め込まれています。全体は多層構造で作られており、内部のコードが表面での摩耗や劣化から守られています。さらに、衝撃に強い素材でできた追加の層があり、石や破片が貫通するのを防いでいます。これは、収穫機や耕うん機などの農業機械で使用される装置において特に重要であり、こうした損傷が常に発生する問題となるためです。

ドライブベルト製造における業界規格(ISO、RMA)への準拠

製造元は、互換性を確保するためにISO 4183の寸法公差およびRMA IP-3-3の材料仕様に準拠しています。これらの規格では、破壊引張試験、加速老化サイクル試験、生産ロットにわたるスリップトルク検証を実施することが求められています。このような規格への準拠により、厚みの変動を±0.8mm以内に標準化し、動力伝達用途における引張強度の一様性を保証することで、重大な故障を防止します。

農業機械におけるトライアングル駆動ベルトの応用:過酷な条件下での信頼性

トライアングル駆動ベルトを使用した一般的な農業機械の動力伝達例

現代の農業機械の多くは動力伝達に三角駆動ベルトに依存しており、トラクター、コンバイン、ベーラーの約85%がこの技術を使用しています。これらのベルトの特徴的な台形形状は、プーリーに対して確実なグリップを提供し、オーガー、脱穀機、および農家が非常に必要とする大型の灌漑ポンプなどの重要な部位に効率的に動力を伝達するのに役立ちます。これらのベルトにはもう1つの利点があり、チェーンのように常にグリスを塗布する必要がないため、潤滑が必要ありません。このため、穀物取り扱い機器での使用に特に適しており、収穫シーズン中にほんの少しの穀物も見逃せない状況において、製品に油が混入するリスクがないというメリットがあります。

ケーススタディ: 中西部農場におけるベルト駆動式トラクターおよびコンバイン

2023年に中西部の120の農場を対象に行った分析によると、チェーン駆動モデルと比較して、ベルト駆動式の収穫機は故障間の稼働時間が18%長かった。作業員はベルト交換に要する時間がギアボックス修理の40%速いと報告しており、収穫期の重要な期間におけるダウンタイムを最小限に抑えることができた。この研究では、適切にテンション調整されたベルトが、作物密度の変化による急激な負荷変動が生じても、脱穀速度を一定に維持する効果があることを強調した。

農業環境における粉塵、湿気、負荷変動の課題

農業用駆動ベルトが直面する主な3つの脅威:

- 研磨性粉塵 乾燥地域ではベルト寿命が30%短くなる(『フィールド・メカニクス・ジャーナル』2024年)

- 水分の侵入 早朝の露の発生時にプーリーでスリップが発生する原因となる

- 衝撃負荷 ハヤロール巻き機は圧縮工程で通常の3倍のトルクを発生する

最新のエチレンプロピレンジエンゴム(EPDM)素材は湿気の多い環境でも膨潤に強く、粉塵の付着を効果的に除去できるようになった。

メンテナンス間隔と現場での交換作業のベストプラクティス

200時間の点検サイクルを実施:

| チェックポイント | ツール | 公差 |

|---|---|---|

| 張力 | たわみ計 | 12インチのスパンに対して1/2インチ |

| プーリーのアラインメント | レーザー・アラインナー | ±0.5° 角度公差 |

| 表面クラック | 拡大レンズ | 目視でヒビ割れなし |

テンション調整済みベルトと自己拘束型テーパーブッシングを使用すれば、現場での交換は45分以内に完了します。予備のベルトは紫外線防止容器に保管して、設置前の劣化を防いでください。

産業および農業用途におけるドライブベルトの性能と耐久性

高トルク減速機用途における引張強度と滑り抵抗

現代のドライブベルトは、アラミド繊維や炭素で補強されたゴムなど、強度の高い素材を組み合わせることにより、産業用ギアボックスでは約95%の効率で動力を伝達できます。これらの素材は、1平方ミリメートルあたり15kNを超える力に耐えることができますが、伸びが非常に少ないので、農場で大型の穀物オーガーを起動するなど、機械が最大負荷に達する状況においても滑りを防ぐ上で非常に重要です。実際の現場テストでは、従来のゴムベルトと比較して、角度が改良されたコードを備えた最新のVベルトは、畑に200ニュートンメートルを超えるトルクが必要な肥料散布作業において、滑り問題を約40%削減できることが示されています。

連続運転時の熱劣化と放熱性

トラクターが長時間の16時間にわたる収穫作業で連続して運転されると、駆動ベルトの表面温度が実際に華氏212度(摂氏100度)に達します。これは通常のゴムが引張強度の約30%を失い始める温度です。そのため、高性能ベルトには特別な耐熱性EPDM層が組み込まれており、温度が華氏257度(摂氏125度)まで上昇しても形状を保つことができます。また、農家の人々も現代のトラクタープーリーシステムに組み込まれた空冷用の溝が熱を効果的に放散することに気づいています。こうした設計上の改良により、米国農務省(USDA)の2023年に行われた最近の試験によると、運転時の温度を約華氏18度(摂氏10度)低下させることができました。

使用期間分析:現地試験からのデータ

| 状態で | 標準ベルトの寿命 | 高級ベルトの寿命 |

|---|---|---|

| ドライ収穫 | 8~12か月 | 18~24か月 |

| ウェット収穫 | 4~6か月 | 10~14か月 |

| 粉塵が多い | 6~9か月 | 12~16か月 |

産業用Vベルト市場において、交換されたベルトの72%がまだ40%以上の摩耗余寿命を持つことが明らかになっており、これはメンテナンス訓練の充実が必要であることを示しています。振動分析を用いた予知保全システムにより、自動化された乳牛農場では保守間隔を30%延長することが可能です。

ドライブベルト効率を最大限に発揮するための適切な取り付けおよびアラインメント

ベルト寿命を延長するための正しいテンショニング技術

ドライブベルトの適切な張力を維持することは、減速機システムの性能に大きく影響します。ベルトが緩すぎると滑りやすくなり、摩耗が早まります。一方、張りが強すぎると軸受に余分な負荷がかかり、伝達効率が15〜20%低下する可能性があります。多くの業界関係者は、ベルトの最も長いスパン部分で高品質なテンションゲージを使用してベルトのたわみをチェックすることを推奨しています。一般的な目安としては、ベルト長さが1フィート(約30cm)につき約半インチ(約1.27cm)のたわみが適切とされています。保守担当チームは、ベルトは時間とともに弛んでくるため、システム稼働時間500時間ごとにこの張力を点検する必要があります。研究によれば、張力を正しく調整することで、ベルト寿命は不適切な調整時の18か月から約2.5年まで延長されることが示されています。また、正しい張力を保つことで、振動を最大70%まで抑える効果もあります。正確な測定を行うためには、常に機器メーカーの推奨値に従い、適切にキャリブレーションされた工具を使用してください。

プーリーのアラインメント:早期摩耗と動力損失の防止

アラインメントがずれていると、ベルトにかかる負荷が不均等になり、端部の摩耗や最大18%の動力損失を引き起こします。最適なアラインメントには以下の条件が必要です:

- 角度精度 :シャフトは正確に平行でなければなりません

- ラジアル調整 :プーリーを0.5mmの許容誤差内で同一平面上に整える

レーザーによるアラインメントシステムは最高の精度を持ちますが、簡易なセットアップにはストレートエッジでも十分です。現場のデータによると、ベルト故障の87%はアラインメント不良が原因であり、過剰な熱が発生し、引張コードの劣化を加速させます。機械への衝撃後、または四半期ごとの予防保全の際に再調整を行ってください。

ドライブベルト交換のステップバイステップガイド

減速機ユニットにおけるVベルトの信頼性ある取り付けには、以下の手順に従ってください:

- 製造元が承認した手順に従い、すべてのエネルギー源をロックアウトしてください

- モーター取付けボルトを緩めて、たるみを作ります

- 滑車の損傷を防ぐため、レバー工具を使わずに摩耗したベルトを取り外します

- 研磨性のない溶液で溝を清掃し、潤滑剤の残留物が残らないことを確認します

- ねじりを生じさせることなく、チャンネル内に新しいベルトを正しく装着します

- たわみ仕様(±5%許容差)に従って張力をかけます

- プーリーの並行性の整列を確認します

- 再通電前に手動で回転させます

- 交換日付と張力値を記録します

実施が適切であれば、交換サイクルを40%短縮し、現場テストデータに基づいて98%以上の動力伝達効率を維持できます

よくある質問

ドライブベルトがチェーンやギアよりも効率的なのはなぜですか?

ドライブベルトは騒音低減、メンテナンス、およびスペース要件の観点でより効率的です。一方で、高精度かつ高トルクが必要な用途にはチェーンやギアが適していますが、ドライブベルトは低メンテナンス性と静音性が求められる用途に最適です。

モーターレデューサー内のドライブベルトはどのくらいの頻度で点検すべきですか?

ドライブベルトは一般的に200時間の運転ごとに点検する必要があります。定期的な点検により、ベルトのテンションとアラインメントが適正に維持され、摩耗や劣化を最小限に抑えることができます。

農業機械におけるドライブベルトの主な脅威は何ですか?

主な脅威には研磨性粉塵、湿気の侵入、衝撃荷重が含まれます。これらの要因は適切に対処しないと、ドライブベルトの寿命や効率を大幅に低下させる可能性があります。

ドライブベルトの長寿命化において正しいテンション調整が重要なのはなぜですか?

適切なテンション調整によりスリップやベアリングへの過剰な負荷を防ぎ、システムが効率的に動作し、ベルトの寿命を約30%延ばすことができます。

ヘビーデューティー用三角ドライブベルトにはどのような素材が使われていますか?

三角ドライブベルトは主にEPDMまたはネオプレンゴムで製造されており、ガラス繊維コードや合成ポリマーなどの補強材が使用されており、温度変化や化学物質への耐性を高めます。