Как приводные ремни обеспечивают эффективную передачу мощности в системах мотор-редукторов

Что такое приводной ремень и как он работает в передаче мощности

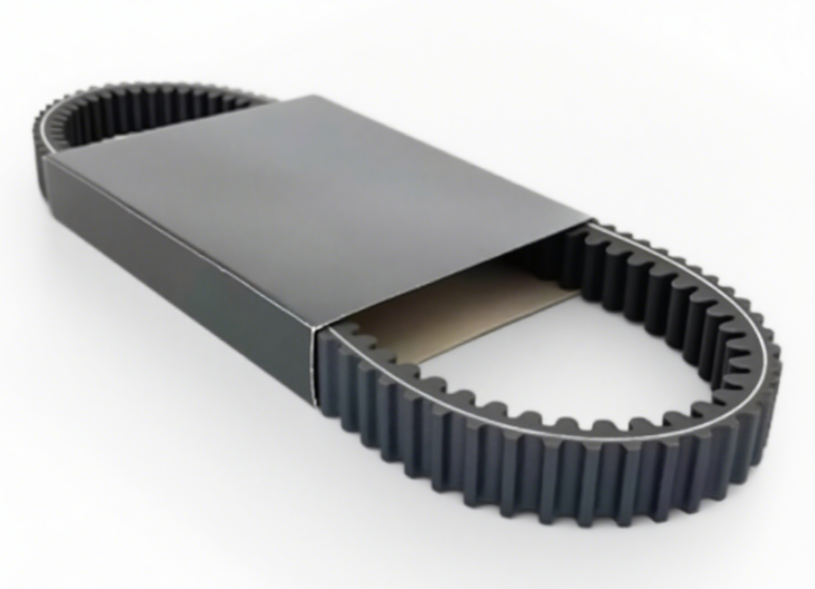

Приводные ремни представляют собой длинные петли, изготовленные из прочной резины или синтетических материалов, которые помогают передавать вращательное движение между различными частями машин. В составе приводов с редуктором эти ремни проходят через шкивы, прикрепленные к двигателю (вход) и к редуктору (выход). Они работают за счет трения, передавая крутящий момент без непосредственного соприкосновения металлических частей. Их конструкция позволяет уменьшить вибрации и допускает небольшие отклонения в выравнивании компонентов. По данным последних отраслевых отчетов, большинство современных приводных ремней обеспечивают эффективную передачу около 92% мощности. В отличие от жестких металлических муфт, их отличает способность поглощать удары. Это означает меньший износ важных компонентов, таких как подшипники и шестерни, при внезапном запуске или остановке оборудования.

Ключевая роль приводных ремней при подключении двигателей к редукторам

В промышленном и сельскохозяйственном оборудовании приводные ремни соединяют двигатели с редукторами, обеспечивая важные снижения скорости, необходимые, когда крутящий момент имеет наибольшее значение. Способность этих ремней растягиваться на самом деле помогает им компенсировать расширение и сжатие шкивов при изменении температуры, предотвращая проскальзывание при больших нагрузках. Недавний анализ тепловой эффективности в 2023 году также выявил интересный факт. При правильном натяжении ремни снижают потери энергии примерно на 18 процентов по сравнению со старыми вытянутыми цепями, используемыми в зерновых конвейерах. Еще одним преимуществом является то, что такие гибкие ремни позволяют инженерам создавать машины, которые могут размещаться в ограниченном пространстве. Традиционные шестерни занимают гораздо больше места и требуют сложных конструкций, чтобы правильно работать в стесненных условиях.

Приводной ремень против цепных и зубчатых передач: компромиссы между эффективностью и применением

Хотя цепи и шестерни превосходны в приложениях, требующих высокой точности, приводные ремни доминируют там, где приоритетом являются низкое техническое обслуживание и снижение шума:

| Особенность | Ремни привода | Цепи | Шестеренчатые приводы |

|---|---|---|---|

| Максимальная емкость крутящего момента | 2,500 Нм | 10,000 Нм | 15,000 Нм |

| Уровень шума | ⌕н65 дБ | ⌕н78 дБ | 85 дБ |

| Необходимость смазки | Ничто | Еженедельно | Непрерывный |

| Срок службы | 8 000–12 000 часов | 5,000–7,000 часов | 10,000–15,000 часов |

Системы с ременным приводом показывают на 30% более длительные интервалы обслуживания в сельскохозяйственной технике согласно полевым испытаниям ведущих производителей оригинального оборудования, что делает их идеальными для тяжелых условий эксплуатации с воздействием пыли и влаги.

Конструкция и инженерия материалов тяжелых приводных клиновых ремней

Основные материалы, используемые в производстве клиновых ремней

Большинство современных клиновых ремней изготавливаются на основе соединений из EPDM- или неопреновой резины. Эти материалы составляют более двух третей всех промышленных ремней, произведенных по стандарту ISO 4184. Почему они так популярны? Дело в том, что они сохраняют гибкость даже при температурах ниже нуля или выше комнатной, выдерживая диапазон от -40 градусов Цельсия до примерно 120 градусов, не теряя своей формы. Кроме того, они достаточно устойчивы к воздействию озона и различных химических веществ, которые могут разрушать обычную резину. Для применения, требующего повышенной прочности ремней, производители часто добавляют синтетические полимеры, такие как термостабилизированные полиамидные ткани, в конструкцию ремня. Это усиление стратегически помогает защищать ремень от износа, что особенно важно для оборудования, которое регулярно испытывает высокие крутящие нагрузки.

Геометрия поперечного сечения и ее влияние на сцепление и долговечность

Форма в виде угла в 40 градусов значительно усиливает клиновой эффект внутри канавок шкива. Речь идет примерно о на 30 процентов лучшем сцеплении по сравнению с обычными плоскими ремнями. Поперечное сечение треугольной формы распределяет усилия натяжения вдоль более прочных боковых частей ремня, при этом сохраняя гибкость в тех местах, где изгиб наиболее интенсивный. При использовании в более глубоких клиновых узлах эти ремни обеспечивают более надежное сцепление во время тяжелых рабочих операций. Фермеры сообщают, что уровень проскальзывания снижается ниже 2%, даже когда их оборудование работает с максимальной нагрузкой в тяжелых полевых условиях.

Армирующие слои: стекловолоконные корды и резиновые смеси

Стекловолоконные корды, идущие в продольном направлении, обеспечивают впечатляющую прочность на растяжение свыше 25 кН на метр, что означает их устойчивость даже при многократных тяжелых нагрузках без растяжения и потери формы. Эти корды соединяются с использованием специальных методов вулканизации и встроены в слои хлоропренового каучука, который фактически поглощает вибрации во время работы. Вся конструкция выполнена слоями, чтобы внутренние корды оставались защищенными от износа и повреждений на поверхности. Кроме того, имеется дополнительный слой, изготовленный из материалов, устойчивых к ударам, который предотвращает проникновение камней и мусора. Это особенно важно для оборудования, используемого в сельскохозяйственных операциях, таких как комбайны и культиваторы, где такого рода повреждения были бы постоянной проблемой.

Соответствие отраслевым стандартам (ISO, RMA) в производстве приводных ремней

Производители соблюдают размерные допуски по ISO 4183 и спецификации материалов по RMA IP-3-3, чтобы обеспечить взаимозаменяемость. Эти стандарты требуют проведения разрушающих испытаний на растяжение, циклов ускоренного старения и проверки крутящего момента проскальзывания на всех производственных партиях. Соответствие стандартам предотвращает катастрофические поломки за счёт стандартизации отклонений толщины в пределах ±0,8 мм и обеспечения равномерности прочности на растяжение в приложениях передачи мощности.

Приводные ремни в сельскохозяйственной технике: надежность в тяжелых условиях эксплуатации

Распространенные виды сельскохозяйственной техники, использующие приводные ремни Triangle для передачи мощности

Большинство современных сельскохозяйственных машин используют треугольные приводные ремни для передачи энергии. Примерно 85% тракторов, комбайнов и пресс-подборщиков оснащены этой технологией. Характерная трапецеидальная форма этих ремней обеспечивает надежное сцепление с шкивами, что способствует эффективной передаче энергии к важным компонентам, таким как шнеки, молотилки и большие насосы для орошения, которые так нужны фермерам. Эти ремни обладают еще одним преимуществом — они не требуют смазки, в отличие от цепей, которые постоянно нужно смазывать. Это делает их особенно подходящими для использования в оборудовании для обработки зерна, поскольку исключается риск попадания масла в продукт, что может стать серьезной проблемой во время уборки, когда каждая мелочь имеет значение.

Пример из практики: тракторы и комбайны с ременным приводом на фермах Среднего Запада

Анализ 120 ферм в Среднем Западе в 2023 году показал, что комбайны с ременным приводом работали на 18% дольше между поломками по сравнению с моделями с цепным приводом. Операторы сообщили, что замена ремней занимала на 40% меньше времени по сравнению с ремонтом коробки передач, что минимизировало простои в критические периоды уборки. В исследовании было отмечено, что правильно натянутые ремни поддерживали стабильную скорость обмолота, несмотря на резкие изменения нагрузки из-за неравномерной густоты урожая.

Вызовы, связанные с пылью, влагой и переменными нагрузками в сельскохозяйственной среде

Приводные ремни сельскохозяйственной техники сталкиваются с тремя основными угрозами:

- Абразивная пыль : Сокращает срок службы ремней на 30% в засушливых регионах (журнал Field Mechanics, 2024)

- Проникновение влаги : Вызывает проскальзывание шкивов в периоды утренней росы

- Ударные нагрузки : Прессы-подборщики создают в 3 раза больший крутящий момент во время фазы уплотнения

Современные компаунды этилен-пропилен-диеновой резины теперь устойчивы к набуханию во влажных условиях и эффективно избавляются от накопления частиц.

Интервалы технического обслуживания и лучшие практики замены в полевых условиях

Осуществляйте проверку каждые 200 часов работы:

| Контрольная точка | Инструмент | Допуск |

|---|---|---|

| Напряжение | Индикатор прогиба | ½" на 12" пролета |

| Выравнивание шкивов | Лазерный выравниватель | ±0,5° угловое отклонение |

| Поверхностные трещины | Увеличительная линза | Нет видимых трещин |

Замена на месте занимает менее 45 минут при использовании предварительно натянутых ремней и самоблокирующихся конических втулок. Храните запасные ремни в контейнерах с защитой от УФ-излучения для предотвращения повреждений до установки.

Эффективность и долговечность приводных ремней в промышленности и сельском хозяйстве

Высокая прочность и сопротивление скольжению в редукторах с высоким крутящим моментом

Современные приводные ремни могут передавать мощность с эффективностью около 95 % в промышленных редукторах благодаря сочетанию прочных материалов, включая арамидные волокна и резину с углеродным усилением. Эти компоненты выдерживают усилия, превышающие 15 кН на квадратный миллиметр, но практически не растягиваются, что особенно важно для предотвращения проскальзывания при максимальных нагрузках на машины, например, при запуске крупных шнековых конвейеров на фермах. Полевые испытания показали, что новые модели клиновых ремней с улучшенной угловой структурой кордов уменьшают проскальзывание примерно на 40 % по сравнению со старыми резиновыми ремнями при работе с высоким крутящим моментом, необходимым для распределения удобрений по полям с усилием свыше 200 Н·м.

Термическое разрушение и отвод тепла при непрерывной работе

Когда тракторы работают без остановки в течение длительных 16-часовых дней уборки, температура на поверхности приводных ремней может достигать 212 градусов по Фаренгейту (это 100 градусов по Цельсию), и именно в этот момент обычный каучук начинает терять около 30 процентов своей прочности на растяжение. Поэтому в высокопроизводительных ремнях используются специальные термостойкие слои EPDM, которые сохраняют их целостность даже при повышении температуры до 257 градусов по Фаренгейту (или 125 градусов по Цельсию). Фермеры также обратили внимание на интересную особенность: воздушные охлаждающие канавки, встроенные в современные шкивы тракторов, действительно способствуют лучшему отводу тепла. Эти конструктивные улучшения снижают рабочую температуру примерно на 18 градусов по Фаренгейту (около 10 градусов по Цельсию), согласно недавним испытаниям, проведенным в 2023 году при финансовой поддержке Министерства сельского хозяйства США.

Анализ срока службы: данные полевых испытаний

| Состояние | Стандартный срок службы ремней | Повышенный срок службы ремней |

|---|---|---|

| Сухая уборка | 8–12 месяцев | 18–24 месяца |

| Влажная уборка | 4–6 месяцев | 10–14 месяцев |

| Пыльные условия | 6–9 месяцев | 12–16 месяцев |

На рынке промышленных клиновых ремней 72% замененных ремней все еще имеют остаточный ресурс более 40%, что подчеркивает необходимость улучшения обучения техническому обслуживанию. Системы предиктивного обслуживания, использующие анализ вибрации, теперь увеличивают интервалы обслуживания на 30% на автоматизированных молочных фермах.

Правильная установка и выравнивание для максимизации эффективности приводного ремня

Правильные методы натяжения для увеличения срока службы ремня

Правильное натяжение приводных ремней имеет большое значение для эффективной работы редукторных систем. Если ремень слишком ослаблен, он начинает проскальзывать и быстрее изнашивается. В то же время чрезмерное натяжение создает дополнительную нагрузку на подшипники, что может снизить эффективность передачи на 15–20%. Большинство специалистов в отрасли рекомендуют проверять прогиб ремня с помощью качественного измерителя натяжения в точке наибольшего пролета ремня. Общепринятый стандарт — примерно половина дюйма провисания на каждый фут длины ремня. Службы технического обслуживания должны регулярно проверять натяжение, примерно один раз в 500 часов работы системы, поскольку со временем ремни имеют тенденцию к релаксации. Исследования показывают, что при правильной настройке натяжения срок службы ремней увеличивается примерно до 2,5 лет вместо 18 месяцев при неправильной регулировке. Кроме того, корректное натяжение снижает нежелательные вибрации на 70%. Не забывайте следовать рекомендациям производителя оборудования и всегда использовать правильно откалиброванные инструменты для получения точных измерений.

Выравнивание шкивов: предотвращение преждевременного износа и потерь мощности

Неправильное выравнивание шкивов вызывает неравномерную нагрузку на ремень, что приводит к преждевременному износу краев и потерям мощности до 18%. Для оптимального выравнивания необходимо:

- Угловая точность : Валы должны оставаться строго параллельными

- Радиальная регулировка : Шкивы выровнены в одной плоскости с допуском 0,5 мм

Лазерные системы выравнивания обеспечивают наивысшую точность, хотя для базовых установок достаточно использования ровной линейки. По данным, собранным на производстве, 87% поломок ремней происходят из-за неправильного выравнивания, которое вызывает перегрев и ускоряет разрушение тяговых нитей. Повторное выравнивание необходимо выполнять после ударов оборудования или в рамках ежеквартального профилактического обслуживания.

Пошаговая инструкция по замене приводного ремня

Следуйте этой последовательности для надежной установки клинового ремня в редукторные узлы:

- Отключите все источники энергии, используя утвержденные производителем процедуры

- Ослабьте болты крепления двигателя, чтобы создать люфт

- Снимите изношенный ремень, не используя рычажные инструменты, чтобы не повредить шкив

- Очистите канавки с использованием неабразивных средств, убедитесь, что нет остатков смазки

- Установите новый ремень, разместив его в канавках без перекручивания

- Натяните в соответствии с заданным прогибом (допуск ±5%)

- Проверьте параллельность шкивов

- Вращайте вручную перед повторным включением

- Задокументируйте даты замены и значения натяжения

Правильное выполнение снижает интервалы замены на 40% и поддерживает эффективность передачи мощности свыше 98%, согласно данным полевых испытаний

Часто задаваемые вопросы

Почему ременные передачи эффективнее цепей или шестерен?

Ременные передачи более эффективны в плане снижения шума, обслуживания и требований к пространству. В то время как цепи и шестерни лучше подходят для применений, требующих высокой точности и высокого крутящего момента, приводные ремни работают лучше всего, где требуется низкое обслуживание и бесшумная работа.

Как часто следует проверять приводные ремни в мотор-редукторах?

Приводные ремни, как правило, следует проверять каждые 200 часов работы. Регулярные проверки обеспечивают правильное натяжение и выравнивание ремней, минимизируя износ.

Какие основные угрозы для приводных ремней в сельскохозяйственной технике?

Основными угрозами являются абразивная пыль, проникновение влаги и ударные нагрузки. Эти факторы могут значительно сократить срок службы и эффективность приводных ремней, если ими не управлять надлежащим образом.

Почему правильное натяжение критично для долговечности приводного ремня?

Правильное натяжение предотвращает проскальзывание и чрезмерную нагрузку на подшипники, обеспечивая эффективную работу системы и увеличивая срок службы ремней примерно на 30%.

Из каких материалов изготавливаются тяжелые клиновые ремни?

Клиновые ремни изготавливаются в основном из EPDM или неопреновой резины, армированной материалами, такими как стекловолоконные корды и синтетические полимеры, чтобы выдерживать перепады температур и воздействие химических веществ.

Содержание

- Как приводные ремни обеспечивают эффективную передачу мощности в системах мотор-редукторов

- Конструкция и инженерия материалов тяжелых приводных клиновых ремней

-

Приводные ремни в сельскохозяйственной технике: надежность в тяжелых условиях эксплуатации

- Распространенные виды сельскохозяйственной техники, использующие приводные ремни Triangle для передачи мощности

- Пример из практики: тракторы и комбайны с ременным приводом на фермах Среднего Запада

- Вызовы, связанные с пылью, влагой и переменными нагрузками в сельскохозяйственной среде

- Интервалы технического обслуживания и лучшие практики замены в полевых условиях

- Эффективность и долговечность приводных ремней в промышленности и сельском хозяйстве

- Правильная установка и выравнивание для максимизации эффективности приводного ремня

-

Часто задаваемые вопросы

- Почему ременные передачи эффективнее цепей или шестерен?

- Как часто следует проверять приводные ремни в мотор-редукторах?

- Какие основные угрозы для приводных ремней в сельскохозяйственной технике?

- Почему правильное натяжение критично для долговечности приводного ремня?

- Из каких материалов изготавливаются тяжелые клиновые ремни?