မော်တာ ရီဒူဆာစနစ်များတွင် မောင်းနှင်ရေးဘဲလ်များသည် ထိရောက်သော စွမ်းအင်မောင်းနှင်မှုကို မည်ကဲ့သို့ပံ့ပိုးပေးသည်နည်း

မောင်းနှင်ရေးဘဲလ်ဆိုသည်မှာ အဘယ်နည်း။ စွမ်းအင်မောင်းနှင်မှုတွင် ၎င်း၏လုပ်ဆောင်မှုများကို မည်ကဲ့သို့လုပ်ဆောင်သနည်း

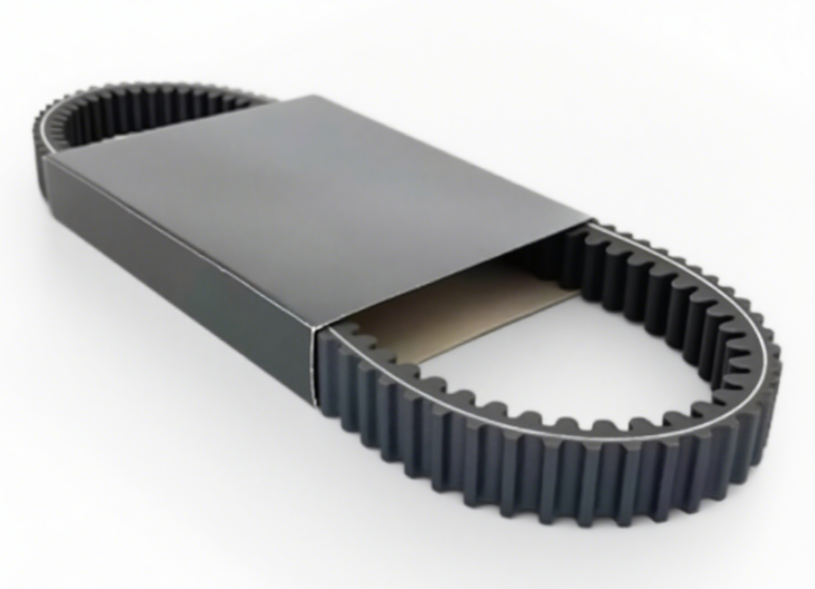

ဒရိုက်ဘဲ(လ်)တွင် အခြေခံအားဖြင့် စက်မှုပစ္စည်းများ၏ အစိတ်အပိုင်းများကြားတွင် လှည့်ပတ်သော စွမ်းအားကို လွှဲပြောင်းပေးရန် ကူညီပေးသော ခက်ခဲသော ရောဘာ သို့မဟုတ် စိတ်ကြိုက်ပြုလုပ်ထားသော ပစ္စည်းများဖြင့် ပြုလုပ်ထားသော ရှည်လျားသော ကွင်းများဖြစ်သည်။ မော်တော်ယာဉ် လျှော့ချရေး စီစဉ်မှုများတွင် အသုံးပြုသောအခါ ဘဲ(လ်)တွင် မော်တော် (အင်ပူတ်) နှင့် လျှော့ချရေးဘက် (အင်ပူတ်) တို့တွင် တပ်ဆင်ထားသော ပူလီများပေါ်တွင် ပြေးဆွဲသည်။ သူတို့သည် မီတာ(လ်) တစ်ခုနှင့်တစ်ခု ထိတွေ့မှုမရှိဘဲ တွန်းအားကို ကူးစက်ပေးရန် ပွတ်တိုက်မှုကို အသုံးပြုသည်။ သူတို့၏ ဒီဇိုင်းပုံစံမှာ အစိတ်အပိုင်းများကြား ကုန်းအောင်လုပ်ထားသော အမှုကို ခွင့်ပြုသည့်အပြင် တုန်ခါမှုများကို လျော့နည်းစေရန် ကူညီပေးသည်။ နောက်ဆုံးထုတ် လုပ်ငန်းဆိုင်ရာ အစီရင်ခံစာများအရ မော်တော်ယာဉ် ဘဲ(လ်)တွင် အများအားဖြင့် စွမ်းအား၏ ၉၂% ကို ထိရောက်စွာ ကူးစက်ပေးနိုင်သည်။ သံမဏိ ကပ်ပလင်းများနှင့် နှိုင်းယှဉ်ပါက သူတို့၏ တုန်ခါမှုများကို စုပ်ယူနိုင်သော စွမ်းရည်ကြောင့် သူတို့သည် ထူးခြားသည်။ ဤအချက်မှာ စက်ပစ္စည်းများ မြန်မြန်ကြီး စတင်ခြင်း သို့မဟုတ် ရပ်တန့်ခြင်းတို့တွင် ဘီယာ(ရင်း)များနှင့် အက်စ်(ဂျီ)ယာများကဲ့သို့ အရေးကြီးသော အစိတ်အပိုင်းများတွင် ပျက်စီးမှု နည်းပါးစေသည်။

မော်တော်ယာဉ်များကို လျှော့ချရေးသို့ ချိတ်ဆက်ရာတွင် ဒရိုက်ဘဲ(လ်)၏ အရေးပါသော အခန်းကဏ္ဍ

စက်မှုလုပ်ငန်းနှင့် စိုက်ပျိုးရေးကိရိယာများတွင် မော်တာများကို လျော့နည်းသောအခါတွင် အရေးကြီးသော အမြန်နှုန်းလျော့ချမှုများကို ပေးစွမ်းနိုင်ရန် မော်တာများကို လျော့နည်းသို့ ချိတ်ဆက်ထားသော မောင်းနှင်ရေးဘီးများကို တွေ့ရပါသည်။ ဘီးများ၏ ချဲ့ထုတ်ခြင်းနှင့် ကျုံ့ခြင်းများကို အပူချိန်ပြောင်းလဲမှုများကြောင့် ဖြစ်ပေါ်စေပြီး ဘီးများကို တင်ထားသော ဝန်များသည် အလွန်ပင် ကြီးမားလာသည့်အခါတွင် ဘီးများမ slip ဖြစ်စေရန် ကူညီပေးပါသည်။ ၂၀၂၃ ခုနှစ်က အပူချိန်ထိရောက်မှုကို စူးစမ်းလေ့လာမှုမှာ အဆိုပါအရာကို ထောက်ပံ့ပေးခဲ့ပါသည်။ ဘီးများကို မှန်ကန်သော ဖိအားဖြင့် ထိန်းသိမ်းထားပါက စပါးတင်ယာဉ်များတွင် အသုံးပြုသော ဟောင်းနွမ်းသော ချဲ့ထားသော ဆဈ့များနှင့် နှိုင်းယှဉ်ပါက စွမ်းအင်ဆုံးရှုံးမှုကို ၁၈ ရာခိုင်နှုန်းခန့် လျော့နည်းစေပါသည်။ နောက်ထပ်အားသာချက်တစ်ခုမှာ ဤလျော့နည်းသော ဘီးများသည် အင်ဂျင်နီယာများအား ကျဉ်းမြောင်းသောနေရာများတွင် ကိုက်ညီသော စက်များကို ဒီဇိုင်းထုတ်ရာတွင် ကူညီပေးပါသည်။ အစားထိုးသော အက်စ်များမှာ နေရာပိုမိုယူပြီး ကျဉ်းမြောင်းသော ပတ်ဝန်းကျင်များတွင် စနစ်ကျစွာ လည်ပတ်ရန် ရှုပ်ထွေးသော စီစဉ်မှုများကို လိုအပ်ပါသည်။

မောင်းနှင်ရေးဘီးနှင့် ဆဈ့များနှင့် အက်စ်များ၏ နှိုင်းယှဉ်ချက်- ထိရောက်မှုနှင့် အသုံးချမှုများကြား အကျိုးကျေးဇူးများနှင့် အားနည်းချက်များ

ချේන් සහ ගියර් ඉහළ නිරවද් යක්තා යෙදුම් වලදී ඉහළ කාර්ය සාධනයක් දක්වන අතර ගියර් බෙල්ට් අඩු පවත්වා ගැනීම සහ ශබ්ද අඩු කිරීම පමණක් අවශ්ය තැන්වල ප්රබලව පවතී:

| အင်္ဂါရပ် | ဘီးယားများ | လျှော့စက်များ | ගියර් ඩ්රයිව් |

|---|---|---|---|

| Max Torque Capacity | 2,500 Nm | 10,000 Nm | 15,000 Nm |

| ဆူညံသံ | 65 dB | 78 dB | 85 dB |

| ස්නායු කිරීමේ අවශ්යතා | မရှိ | အပတ်စဉ် | တပြိုင်မယ် |

| ဝန်ဆောင်မှုအသက် | 8,000–12,000 පැයන් | ၅၀၀၀–၇၀၀၀ နာရီ | ၁၀၀၀၀–၁၅၀၀၀ နာရီ |

ပတ်စပ်စနစ်များ ပြသခြင်း ၃၀% ပို၍ ထိန်းသိမ်းမှု အကြားကာလ ရှည်လျားခြင်း စက်မှု စိုက်ပျိုးရေး စက်ပစ္စည်းများတွင် ဓာတ်မြေးတူးဖော်ရေး အဓိက စက်ရုံများမှ စမ်းသပ်မှုများအရ မှိုင်းနှင့် စိုစွတ်မှု ထိတွေ့ရန် များသော ပတ်ဝန်းကျင်များအတွက် အကောင်းဆုံးဖြစ်သည်။

တြိဂံ မောင်းနှင်ရေး ပတ်စ်များ၏ ဒီဇိုင်းနှင့် ပစ္စည်း အင်ဂျင်နီယာပညာ

တြိဂံ ပတ်စ် ထုတ်လုပ်ရာတွင် အသုံးပြုသော အဓိက ပစ္စည်းများ

တိုးတက်လာသော တြိဂံပုံစံ ခါးပတ်များသည် EPDM သို့မဟုတ် နီယိုပရီးန် ရောဘာ ပစ္စည်းများကို အခြေခံပစ္စည်းအဖြစ် အသုံးပြုကြသည်။ ISO 4184 အဆင့်သတ်မှတ်ချက်များအရ ထုတ်လုပ်သော စက်မှုလုပ်ငန်းဆိုင်ရာ ခါးပတ်များ၏ နှစ်ပုံတစ်ပုံကျော်ကို ဤပစ္စည်းများဖြင့် ပြုလုပ်ထားကြသည်။ အဘယ်ကြောင့် လူကြိုက်များသနည်း။ အောက်ပါအတိုင်းပါ။ အေေးချမှုအောက်တွင် သို့မဟုတ် အခန်းအပူချိန်အထက်တွင်ပင် ပုံစံမပျက်ဘဲ ကွေးညွှတ်နေနိုင်သည့်အပြင် -40 ဒီဂရီဆဲလ်စီယပ်စ်မှ 120 ဒီဂရီဝန်းကျင်အထိ အပူချိန်အမျိုးမျိုးကို ခံနိုင်ရည်ရှိသည်။ ထို့အပြင် ရောဘာပုံမှန်ပစ္စည်းများကို ဖျက်စီးနိုင်သော အိုဇုန်နှင့် ဓာတုပစ္စည်းများကိုပါ ခံနိုင်ရည်ရှိသည်။ ခါးပတ်များအတွက် ပိုမိုခံနိုင်ရည်ရှိသော အသုံးချမှုများတွင် ထုတ်လုပ်သူများသည် အပူချိန်ကိုတွန်းလှန်နိုင်သော ပေါလီအမိုဒ် အထည်များကဲ့သို့ သုတ်သော ပေါင်းစပ်ပေါလီမာများကို တည်ဆောက်ပေးလေ့ရှိသည်။ ဤနည်းပညာဆိုင်ရာ အားကောင်းမှုသည် အထူးသဖြင့် အမြဲတမ်း အများအပြားတွင် တွန်းအားကိုခံရသော စက်ပစ္စည်းများတွင် စွန့်ပစ်မှုနှင့် ပျက်စီးမှုမှ ကာကွယ်ရာတွင် အထောက်အကူဖြစ်စေသည်။

ဖြတ်ထားသော ပုံစံ ဂျီဩမေတြီနှင့် ၎င်း၏ ဆွဲငင်မှုနှင့် ခံနိုင်ရည်ရှိမှုပေါ်တွင် သက်ရောက်မှု

ဒီဂရီ ၄၀ ရှိသော V ပုံစံသည် ပူလဲလ်ချော်များအတွင်း အကျိုးသက်ရောက်မှုကို တိုးတက်စေပါသည်။ ပုံမှန်ပြားချပ်စွာ ဘဲလ်များနှင့် နှိုင်းယှဉ်ပါက တွန်းအားကို ၃၀ ရာခိုင်နှုန်းခန့် တိုးတက်စေပါသည်။ တြိဂံပုံစံဖြင့် ဖြတ်တောက်ထားသော အချိုးအစားသည် ဘဲလ်၏ ပိုမိုခိုင်ခံ့သော ဘက်များတွင် ဖိအားကို ဖြန့်ဖြူးပေးသော်လည်း အကွေးအတွက် လိုအပ်သော နူးညံ့သော အစိတ်အပိုင်းများကို ထိန်းသိမ်းထားပါသည်။ ပိုမိုနက်ရှိသော ဝက်ဂျ်ပိုင်းများနှင့် အတူ အလုပ်လုပ်သည့်အခါ ဘဲလ်များသည် အလုပ်ကြမ်းပိုင်းများတွင် ပိုမိုကောင်းမွန်စွာ ကပ်နေပါသည်။ မြင့်မားသော စက်ပစ္စည်းများကို ကြမ်းတမ်းသော ကွင်းဆက်များတွင် အသုံးပြုသည့်အခါတွင်ပင် ၂ ရာခိုင်နှုန်းထက်နည်းသော အဆွဲလွဲနှုန်းကို မှတ်တမ်းတင်ထားသော စိုက်ပျိုးရေးလုပ်သားများကို တွေ့ရှိခဲ့ပါသည်။

အားဖြည့်ပေးသော အလွှာများ- ဖိုင်ဘာဂလက်စ်ကေဘယ်များနှင့် ရောနှောထားသော ရောင်းပစ္စည်းများ

ဖိုင်ဘာဂလပ်စ်ကေဘယ်လ်များသည် အလျားလိုက်တွင် မီတာလျှင် ၂၅ kN ထက်ပိုသော ဆွဲခြင်းခံနိုင်သည့်အားကို ပေးစွမ်းပါသည်။ ဆိုလိုသည်မှာ ပုံသဏ္ဍာန်မပျက် ထပ်ခါတလဲလဲ အလေးချိန်များကို ခံနိုင်ရည်ရှိပါသည်။ ဤကေဘယ်လ်များကို အထူးဗူကာနိုက်ဇေးရှင်းနည်းပညာဖြင့် ချည်နှောင်ထားပြီး ကလိုရိုပရီန်ရောင်းဘာလွှာများအတွင်းသို့ ထည့်သွင်းထားပါသည်။ ပြင်ပလှုပ်ရှားမှုများအတွင်း တုန်ခါမှုများကို စုပ်ယူပေးပါသည်။ အဆိုပါဖွဲ့စည်းပုံကို လွှာများဖြင့် တည်ဆောက်ထားသောကြောင့် အတွင်းပိုင်းကေဘယ်လ်များသည် မျက်နှာပြင်ပိုင်းဆိုင်ရာ အသုံးခံနိုင်မှုမှ ကာကွယ်ထားပါသည်။ ထို့အပြင် သေးငယ်သော ကျောက်များနှင့် အမှိုက်များကို ဖြတ်ကျော်၍ ဝင်ရောက်မှုမှ ကာကွယ်ပေးသည့် အကာအကွယ်လွှာတစ်ခုလည်း ပါဝင်ပါသည်။ အထူးသဖြင့် စိုက်ပျိုးရေးလုပ်ငန်းများတွင် အသုံးပြုသည့် စက်ပစ္စည်းများအတွက် အရေးကြီးသော အချက်ဖြစ်ပါသည်။ ဥပမာ- သီးချိုင်စက်များနှင့် မြေလှန်စက်များတွင် ထိခိုက်မှုများသည် အမြဲတမ်းပြဿနာဖြစ်နေမည်ဖြစ်သည်။

မောင်းနှင်မှုဘီးလ်ထုတ်လုပ်မှုတွင် စက်မှုလုပ်ငန်းမှတ်တမ်းများ (ISO၊ RMA) နှင့် ကိုက်ညီမှု

ထုတ်လုပ်သူများသည် ISO 4183 အတိုင်းအတာ ခွင့်ပြုချက်များနှင့် RMA IP-3-3 ပစ္စည်း အထောက်အထားများကို လိုက်နာပြီး အစားထိုးနိုင်မှုကို သေချာစေရန်ဖြစ်သည်။ ဤစံချိန်စံညွှန်းများသည် ထုတ်လုပ်မှုအချို့တွင် ပျက်စီးစေသော ဆွဲငင်မှုစမ်းသပ်မှုများ၊ အမြန်အသက်ချင်းဆိုင်ရာ စမ်းသပ်မှုများနှင့် လှုပ်ရှားမှု တွန့်ကောက်မှု စမ်းသပ်မှုများကို လိုအပ်ပါသည်။ ကိုက်ညီမှုသည် ±0.8mm အတွင်း ထူများ၏ ကွာခြားမှုကို စံသတ်မှတ်ပေးခြင်းဖြင့် ပြိုကွဲမှုများကို ကာကွယ်ပေးပြီး ပါဝါထုတ်လွှတ်မှု အသုံးချမှုများတွင် ဆွဲငင်မှု တစ်သမတ်တည်းဖြစ်မှုကို သေချာစေရန်ဖြစ်သည်။

စိုက်ပျိုးရေးစက်မှုလက်နက်များတွင် မောင်းနှင်ရေးဘီးအသုံးပြုမှု- မကောင်းသော အခြေအနေများအောက်တွင် ယုံကြည်စိတ်ချရမှု

ပါဝါလွှဲပြောင်းရန် တြိဂံမောင်းနှင်ရေးဘီးများကို အသုံးပြုသော စိုက်ပျိုးရေးကိရိယာများ

စက်မှုလယ်ယာထုတ်လုပ်မှုတွင် အသုံးပြုသော စက်များသည် အများအားဖြင့် စွမ်းအင်ကို လှုပ်လွှားရာတွင် တြိဂံပုံစံ ချည်ကြိုးများကို အားထားရာတွင် တရားတာများ၊ ဆွတ်ခူးရာစက်များနှင့် ပင်လယ်စုတ်စက်များ၏ ၈၅ ရာခိုင်နှုန်းခန့်တွင် ဤနည်းပညာကို အသုံးပြုကြသည်။ ဤချည်ကြိုးများ၏ ထူးခြားသော စတုရန်းပုံစံသည် ပိုက်များကို တွန်းအားပေးရာတွင် တောင့်တင်းစွာကပ်နေစေပြီး စားစရာများကို ဆွတ်ခူးရာတွင် အသုံးပြုသော အစိတ်အပိုင်းများဖြစ်သည့် အောက်ဂျာများ၊ ဆန်စစ်စက်များနှင့် ရေလုံလောက်စွာ အသုံးပြုနိုင်သော စက်များသို့ စွမ်းအင်ကို ထိရောက်စွာ ပို့ဆောင်ပေးနိုင်သည်။ ဤချည်ကြိုးများတွင် နောက်ထပ်အားသာချက်တစ်ခုလည်း ရှိသေးသည်။ အဆီမလိမ်းပဲ အသုံးပြုနိုင်သောကြောင့် ချည်ကြိုးများကို မီးဖိုချောင်းများနှင့် တူညီစွာ အသုံးပြုနိုင်သည်။ ဤသို့ဖြစ်ပါသောကြောင့် အစေ့များကို ကိုင်တွယ်ရာတွင် အသုံးပြုသော စက်ပစ္စည်းများတွင် အထူးသင့်လျော်ပါသည်။ ထို့ကြောင့် ထုတ်လုပ်မှုအတွင်းသို့ ဆီဝင်မှုကင်းစေပြီး အကျိုးရှိစေသည်။ အထူးသဖြင့် ထုတ်လုပ်မှုကာလအတွင်းတွင် အနည်းငယ်ပါ အရေးကြီးသောအခါတွင် ဤအချက်သည် အကျိုးရှိစေပါသည်။

အမှတ်စဉ်လေ့လာမှု- အချိတ်အဆက်များကို အသုံးပြုသော တရားတာများနှင့် အမေရိကန်အလယ်ပိုင်းရှိ စိုက်ပျိုးရေးလယ်ကွင်းများ

မြောက်အမေရိကတိုက်ရှိ စိုက်ပျိုးရေးစက်များအား ၂၀၂၃ ခုနှစ်တွင် လေ့လာချက်အရ ၁၂၀ ခန့်ကို စစ်တမ်းကောက်ယူခဲ့ရာတွင် ချိတ်ဆက်ထားသော စက်များနှင့် နှိုင်းယှဉ်ပါက ၁၈% ပိုမိုကြာရှည်စွာ အလုပ်လုပ်နိုင်သည်ကို တွေ့ရှိခဲ့ရသည်။ အချိန်တိုအတွင်း ပျက်စီးမှုများကို အလုပ်သမားများက ၄၀% ပိုမိုမြန်ဆန်စွာ အစားထိုးနိုင်သည်ဟု အစီရင်ခံခဲ့ကြသည်။ ထို့ပြင် အရေးကြီးသော စိုက်ပျိုးရေးကာလအတွင်း အလုပ်ရပ်တန့်မှုကို နည်းပါးစေသည်။ အဆိုပါလေ့လာမှုသည် အက်စစ်ဓာတ်များသော အပင်များကြောင့် တွန်းအားပြောင်းလဲမှုများကို ခံနိုင်ရည်ရှိသော စက်များသည် အလိုအလျောက် ပြောင်းလဲနိုင်သော အမြန်နှုန်းကို ထိန်းသိမ်းထားနိုင်သည်ကို ဖော်ပြခဲ့သည်။

စိုက်ပျိုးရေးပတ်ဝန်းကျင်များတွင် ဖုန်မှုန့်၊ စိုထိုင်းမှုနှင့် တွန်းအားပြောင်းလဲမှုများကြုံတွေ့ရခြင်း၏ စိန်ခေါ်မှုများ

စိုက်ပျိုးရေး စက်မောင်းနှင့် ပတ်သက်သော ပြဿနာ သုံးမျိုးကို ရင်ဆိုင်နေရခြင်း

- ဖုန်မှုန့်များကြောင့် ပျက်စီးခြင်း : အပူပိုင်းဒေသများတွင် ပတ်သားအသက်တာကို ၃၀% လျော့နည်းစေသည် (Field Mechanics Journal 2024)

- စိုထိုင်းမှုဝင်ရောက်ခြင်း : မွန်းတည့်ချိန်တွင် ပျက်စီးမှုဖြစ်စေသည့် ပြင်ပြောင်းလဲမှုများကြောင့် ပျက်စီးမှုဖြစ်စေသည်

- တွန်းအားပြင်းထန်ခြင်း : ပြောင်းလဲနိုင်သော တွန်းအားသည် ပုံမှန်ထက် ၃ ဆ ပိုမိုများပြားသည်

အဆင့်မြင့် အီသီလီန်-ပရိုပိလီန်-ဒိုင်အိန် ရောစပ်ရောထားသော ရောင်းပစ္စည်းများသည် စိုစွတ်သော အခြေအနေများတွင် ဖောင်းပွမှုကို ခံနိုင်ရည်ရှိပြီး အမှုန့်အမျှင်များကို ထိရောက်စွာ ဖယ်ရှားပေးနိုင်သည်။

ပြုပြင်ထိန်းသိမ်းမှု အကြိမ်နှုန်းများ နှင့် အမှားကိုက်ညီသော အစားထိုးမှု အလေ့အကျင့်များ

နာရီ ၂၀၀ စစ်ဆေးမှု စက်ဝန်းကို အကောင်အထည်ဖော်ပါ-

| စစ်ဆေးမှု အချက် | ကိရိယာ | စိတ်ရှည်ခံမှု |

|---|---|---|

| ပိတ်ဆို့မှု | ခွဲခြားတိုင်းတာသည့် မီတာ | လက်မ ၁၂ ကြားခံတွင် လက်မ ၁/၂ |

| ပိုက်ဆက်ချိန်ညှိမှု | လေဆာချိန်ညှိကိရိယာ | ဒီဂရီ ၀.၅ အထိ ထောင့်ချိန်ညှိမှု |

| မျက်နှာပြင် ကြိတ်ခြင်း | ကြည့်တိုင်ချိန်ခြင်း | မျက်စိဖြင့် မြင်တွေ့ရသော ကွဲဟမှုမရှိပါ |

စွမ်းအင်ကိုကြိုတင်ဖိထားသော ဘော်ဒါများနှင့် ကိုယ်တိုင်ပိတ်ဆို့နိုင်သော ထုံးခွက်ကွဲများကို အသုံးပြုပါက အစားထိုးမှုများသည် မိနစ် ၄၅ မိနစ်အတွင်း ပြီးစီးပါသည်။ အသုံးပြုရန် မတင်မီ အရည်အသွေးမကုန်လောက်စေရန် နေရောင်ကာကွယ်ထားသော ပုလင်းများတွင် စွမ်းအင်ကြိုတင်ပြုစုထားပါ။

စက်မှုလုပ်ငန်းများနှင့် စိုက်ပျိုးရေးတွင် အသုံးပြုသော စွမ်းအင်ကြိုးများ၏ စွမ်းဆောင်ရည်နှင့် သက်တမ်းရှည်ခြင်း

အများအားဖြင့် တွန်းအားလျှော့ချသော စနစ်များတွင် ဆွဲငင်မှုအားနှင့် မတွေ့တာခံနိုင်သော စွမ်းရည်

ယနေ့ခေတ် မောင်းနှင်ရေး ဘီလူးများသည် အမ်မိုနီယမ် ဖိုင်ဘာများနှင့် ကာဗုံးနှင့်အတူ ပြုလုပ်ထားသော ရောနှောထားသည့် ပစ္စည်းများကြောင့် စက်မှု ဂီယာဘောက်များတွင် ၉၅% ထိ ထုတ်လုပ်မှု စွမ်းဆောင်ရည်ကို လျော့နည်းစွာ ပြောင်းလဲပေးနိုင်ပါသည်။ ဤအစိတ်အပိုင်းများသည် စတုရန်းမီလီမီတာလျှင် ၁၅ kN ထက်ပိုသော အားများကို ကောင်းစွာကျော်လွန်နိုင်ပြီး များစွာ ကွေးညွှတ်ခြင်း မရှိပါ။ အထူးသဖြင့် စက်များသည် စတင်သောအခါ စပါးစိုက်ခင်းများတွင် ကြီးမားသော မြေပေါ်ရေနွေးများကို အသုံးပြုသည့်အခါ အများဆုံး တင်းကျပ်မှု အခြေအနေများကို ကျော်လွန်ရန် အရေးကြီးပါသည်။ စွမ်းဆောင်ရည် ပိုမိုကောင်းမွန်သော အခြားသော V-ဘီလူးများသည် အဟောင်းများနှင့် နှိုင်းယှဉ်ပါက ၄၀% ခန့် လျော့နည်းသော တင်းကျပ်မှု ပြဿနာများကို ဖြေရှင်းပေးနိုင်သည်ကို ကွင်းထဲတွင် စမ်းသပ်မှုများက ပြသခဲ့ပါသည်။ ၂၀၀ နျူတန် မီတာထက်ပိုသော အားဖြင့် မြေဩဇာများကို ကွင်းများတွင် ဖြန့်ကျက်သည့်အခါတွင် လိုအပ်သော တိုက်ကြိုး အားကို ကိုင်တွယ်ရာတွင်။

အပူချိန်ကြောင့် ဖျက်စီးမှုနှင့် အပူပိုကို ဖယ်ရှားခြင်း

ထရပ်ကားများသည် ၁၆ နာရီကြာသော စပါးရိတ်ချိန်တွင် မရပ်မနားမောင်းနှင်နေသည့်အခါ မော်တာဘီးများပေါ်ရှိ အပူချိန်သည် ဖာရင်ဟိုက် ၂၁၂ ဒီဂရီ (စင်တီဂရိတ် ၁၀၀ ဒီဂရီ) အထိရောက်ရှိသွားပြီး ပုံမှန်ရောင်ဘာများသည် ၎င်းတို့၏ ဆွဲငင်အား၏ ၃၀ ရာခိုင်နှုန်းခန့် ဆုံးရှုံးလေ့ရှိသည်။ ထို့ကြောင့် အမြင့်စွမ်းဆောင်ရည်ရှိသော ဘီးများတွင် အပူခံနိုင်သော EPDM အလွှာများထည့်သွင်းထားပြီး ဖာရင်ဟိုက် ၂၅၇ ဒီဂရီ (စင်တီဂရိတ် ၁၂၅ ဒီဂရီ) အထိ အပူချိန်မြင့်တက်သည့်အခါတွင်ပင် ဘီးများကို တစ်ပိုင်းတစ်စမကွဲပြားစေရန် ထိန်းထားပေးသည်။ လယ်သမားများကလည်း စိတ်ဝင်စားစရာကောင်းသောအချက်တစ်ခုကို သတိပြုမိခဲ့သည်။ ယနေ့ခေတ်ထရပ်ကားပါဝါစနစ်များတွင် အေးစက်သော အမွှာပေါက်များကို တည်ဆောက်ထားခြင်းသည် အပူကိုပိုမိုကောင်းမွန်စွာဖြန့်ဝေရာတွင် ကူညီပေးသည်။ ၂၀၂၃ ခုနှစ်က USDA မှ ရန်ပုံငွေထောက်ပံ့သောစမ်းသပ်မှုများအရ ဒီဇိုင်းတိုးတက်မှုများကြောင့် စက်မှုအပူချိန်ကို ဖာရင်ဟိုက် ၁၈ ဒီဂရီခန့် (စင်တီဂရိတ် ၁၀ ဒီဂရီ) လျော့နည်းစေသည်။

ဝန်ဆောင်မှုသက်တမ်း အချက်အလက်များ- ကွင်းဆွဲစမ်းသပ်မှုမှရရှိသောအချက်အလက်များ

| အခြေအနေ | ပုံမှန်ဘီးသက်တမ်း | အရည်အသွေးမြင့်ဘီးသက်တမ်း |

|---|---|---|

| ခြောက်သွေ့သော စပါးရိတ် | ၈–၁၂ လ | ၁၈–၂၄ လ |

| စိုစွတ်သော စပါးရိတ် | ၄–၆ လ | ၁၀–၁၄ လ |

| မှိုင်းများစွာပါဝင်သော | ၆-၉ လ | ၁၂-၁၆ လ |

စက်မှု V ဘောင်းဘီများ ဈေးကွက်တွင် အစားထိုးထားသော ဘောင်းဘီများ၏ ၇၂% တွင် အသုံးပြုနိုင်သော စွမ်းရည်၏ ၄၀% ကျော်လွန်သေးသည်ကို ပြသပါသည်။ ဤသည်မှ ပိုမိုကောင်းမွန်သော ထိန်းသိမ်းမှု သင်တန်းများ လိုအပ်ကြောင်း ဖော်ပြပါသည်။ ယနေ့အထိ အားကောင်းသော နို့စားရုံများတွင် ကုန်ပစ္စည်း ထိန်းသိမ်းမှု စနစ်များကို အသုံးပြု၍ ဝန်ဆောင်မှုအကြိမ်ရေကို ၃၀% တိုးချဲ့ပေးနိုင်ပါသည်။

မောင်းနှင့်ဘီး ဘောင်းဘီများ၏ ထိရောက်မှုကို အများဆုံး ရရှိစေရန် တပ်ဆင်မှုနှင့် ညှိနှိုင်းမှုမှန်ကန်စေရန်

ဘောင်းဘီများ၏ သက်တမ်းကို ရှည်လျားစေရန် မှန်ကန်သော ဖိအားပေးနည်းလမ်းများ

ဒရိုင်းဘော်ဒ်များတွင် မှန်ကန်သော ဖိအားကို ထားရှိခြင်းသည် ရီဒူဆာစနစ်များ မည်မျှကောင်းစွာ လည်ပတ်မှုအပေါ်တွင် အရေးပါသောအချက်ဖြစ်ပါသည်။ ဘော်ဒ်သည် သိပ်ချုံ့နေပါက ၎င်းသည် ပတ်ဝန်းကျင်တွင် တဆူးဆူးဖြစ်ကာ ပိုမိုမြန်စွာ စားသုံးမှုကို ဖြစ်စေပါသည်။ သို့ရာတွင် ဘော်ဒ်သည် သိပ်တင်းလွန်းပါက ဘီယာရင်းများတွင် အပိုဖိအားကို ထည့်သွင်းပေးပါသည်။ ဤသည်မှာ တစ်လွှာမှတစ်လွှာ ထိရောက်မှုကို 15 မှ 20% အထိ လျော့နည်းစေပါသည်။ များသောအားဖြင့် စက်မှုလုပ်ငန်းများမှ ဘော်ဒ်များ၏ အကွာအဝေး အရှည်ဆုံးနေရာတွင် အရည်အသွေးကောင်းသော ဖိအားတိုင်းတာကိရိယာကို အသုံးပြု၍ ဘော်ဒ်၏ အကွဲအပြဲကို စစ်ဆေးရန် အကြံပြုပါသည်။ ဘော်ဒ်၏ တစ်ပေလျှင် တစ်ဝက်ခန့် ကွဲကားခြင်းသည် အထက်တန်းစည်းကမ်းဖြစ်ပါသည်။ ဘော်ဒ်များသည် အချိန်ကြာလာသည်နှင့်အမျှ ပို၍ ပျော့ပျော့သွားသောကြောင့် ထိန်းသိမ်းရေးအဖွဲ့ဝင်များသည် စနစ်အသုံးပြုသည့် နာရီပေါင်း 500 တိုင်းတစ်ကြိမ် ဖိအားကို စစ်ဆေးသင့်ပါသည်။ နည်းပညာရှင်များက ဖိအားကို မှန်ကန်စွာစီမံပေးပါက ဘော်ဒ်များသည် မှားယွင်းစွာ ညှိထားသောအခါတွင် တစ်နှစ်ခွဲသာ အသက်ရှင်နိုင်သော်လည်း နှစ်နှစ်ခွဲခန့်အထိ အသက်ရှင်နိုင်ပါသည်။ ထို့အပြင် မှန်ကန်သော ဖိအားသည် စိတ်ညစ်ဖွယ်ကောင်းသော တုန်ခါမှုများကို 70% အထိ လျော့နည်းစေပါသည်။ ကိရိယာပြုပြင်ထုတ်လုပ်သူ၏ အကြံပြုချက်များကို လိုက်နာရန် မမေ့ပါနှင့် အတိအကျ တိုင်းတာနိုင်ရန် အတွက် အမြဲတမ်း မှန်ကန်စွာ ညှိထားသော ကိရိယာများကို အသုံးပြုပါ။

ပူလီ၏ ညီမျှမှု-အစောပိုင်း အမှုနှင့် စွမ်းအားဆုံးရှုံးမှုကို ကာကွယ်ခြင်း

ပိုက်ကွန်များ မကိုက်ညီခြင်းသည် ဘီလူးတွင် မတူညီသော ဖိအားများ ဖြစ်စေပြီး အစွန်းနာမကျန်းဖြစ်ခြင်းနှင့် စွမ်းအင်ဆုံးရှုံးမှု ၁၈% အထိ ဖြစ်စေသည်။ အကောင်းဆုံး ညှိနှိုင်းမှုအတွက် လိုအပ်သည့်အချက်များမှာ-

- ထောင့်ညှိနှိုင်းမှု တိကျမှု : ဝင်ရိုးများသည် တိကျစွာ အပြိုင်စီ ရှိနေရမည်

- အချင်းဝန်းညှိနှိုင်းမှု : ၀.၅မီလီမီတာ အတွင်း တစ်ပြင်ညီ ပိုက်ကွန်များ ညှိနှိုင်းခြင်း

လေဆာ ညှိနှိုင်းစနစ်များသည် အမြင့်ဆုံးတိကျမှုကို ပေးစွမ်းပေမဲ့ အခြေခံ စီစဉ်မှုများအတွက် ဖြောင့်စီစဉ်သော ကိရိယာများသည် လုံလောက်ပါသည်။ စွမ်းဆောင်ရည် ဒေတာများအရ ဘီလူးတွင် ၈၇% ပျက်စီးမှုများသည် ပိုက်ကွန်များ မညှိနှိုင်းနိုင်ခြင်းကြောင့် ဖြစ်ပြီး အပူပိုလျော့နည်းမှုသည် တင်းကျပ်သော ကေဘယ်လ်များ အနာကျင်ခြင်းကို တိုးစေသည်။ စက်ပစ္စည်းများ ထိခိုက်မှုပြီးနောက် သို့မဟုတ် သုံးလပတ်လျှင် ကြိုတင်တားဆီးရေး ထိန်းသိမ်းမှုအစိတ်အပိုင်းအဖြစ် ပြန်လည်ညှိနှိုင်းပါ။

စတစ်ပ်အလိုက် မောင်းနှင်ရေး ဘီလူး အစားထိုးနည်းလမ်း

လျော့နည်း ယူနစ်များတွင် V-ဘီလူးတွင် ယုံကြည်စိတ်ချရသော တပ်ဆင်မှုအတွက် ဤလုပ်စဉ်ကို လိုက်နာပါ-

- ထုတ်လုပ်သူ၏ အတည်ပြုထားသော လုပ်ထုံးလုပ်နည်းများကို အသုံးပြု၍ စွမ်းအင်အရင်းအမြစ်အားလုံးကို ပိတ်ပါ။

- လှုပ်ရှားမှုကို ဖြည့်စွက်ပေးရန် မော်တာတပ်ဆင်မှု ဘိုးလ်တွင် ဖြေလျော့ပေးပါ။

- ပျက်စီးနေသော ဘီလူးကို ဖယ်ရှားရာတွင် ကိရိယာများကို မသုံးပဲ ပျော့ပျောင်းစေရန် ပြုလုပ်ပါ။

- အဆီကျန်များ မကျန်စေရန် အက်စစ်ဓာတ်မပါသော ဖျော်ရည်များဖြင့် အမွှေးအတွင်းပိုင်းကို သန့်စင်ပါ။

- ဝါးလ်ကွက်များတွင် ပုံစံမပျက် တပ်ဆင်ပါ။

- အကွာအဝေးအတိုင်းအတာအတိုင်း ဖိအားပေးပါ (±5% ခွင့်ပြုချက်)

- ပါလီ ညီမျှမှုကို အတည်ပြုပါ။

- ပြန်လည်စတင်မှုမပြုမီ လက်ဖြင့် လှည့်ပါ။

- အစားထိုးသည့် ရက်စွဲများနှင့် ဖိအားတန်ဖိုးများကို မှတ်တမ်းတင်ပါ။

စမ်းသပ်မှုများအရ မှန်ကန်စွာ ပြုလုပ်ခြင်းသည် အစားထိုးမှုကြားကာလကို ၄၀% လျော့နည်းစေပြီး စွမ်းအင်ထုတ်လွှတ်မှု ၉၈% ထက်မနည်း ထိန်းသိမ်းပေးနိုင်သည်။

မေးမြန်းမှုများ

ဘီလူးများသည် ချိတ်များ သို့မဟုတ် အာရှိုက်များထက် ဘာကြောင့် ပို၍ထိရောက်ထားပါသနည်း။

မော်တာ လျော့နည်းစက်များတွင် မောင်းနှင်ရေးဘီးများကို စစ်ထုတ်ရန် မည့်သည့်အချိန်များတွင် စစ်ဆေးသင့်ပါသနည်း။

မော်တာ လျော့နည်းစက်များတွင် မောင်းနှင်ရေးဘီးများကို အများအားဖြင့် လည်ပတ်မှုနာရီ 200 ခုတိုင်းစစ်ဆေးသင့်ပါသည်။ ပုံမှန်စစ်ဆေးခြင်းဖြင့် ဘီးများသည် မှန်ကန်စွာတင်းရင်းနှင့် ညှိနှိုင်းထားခြင်းကို သေချာစေပြီး အသုံးအဆောင်ကုန်စီးမှုကို လျော့နည်းစေပါသည်။

စိုက်ပျိုးရေးစက်ပစ္စည်းများတွင် မောင်းနှင်ရေးဘီးများအတွက် အဓိကခြိမ်းခြောက်မှုများမှာ မည်သည့်အရာများနည်း။

အဓိကခြိမ်းခြောက်မှုများတွင် ကြမ်းတမ်းသော မှုန့်များ၊ စိုစွတ်မှုဝင်ရောက်မှုနှင့် တုန်ခါမှုများပါဝင်ပါသည်။ ဤအချက်များသည် မောင်းနှင်ရေးဘီးများ၏ သက်တမ်းနှင့် ထိရောက်မှုကို သက်သာစေနိုင်ပါက မှန်ကန်စွာစီမံခန့်ခွဲမှုမရှိပါက အထက်ဖော်ပြပါအတိုင်းဖြစ်ပါသည်။

မောင်းနှင်ရေးဘီးများ၏ သက်တမ်းကို ကြာရှည်စေရန် မှန်ကန်သော တင်းရင်းခြင်းသည် အဘယ်ကြောင့်အရေးကြီးပါသနည်း။

မှန်ကန်သော တင်းရင်းခြင်းသည် ဘီးများ၏ လွဲခြင်းနှင့် ဘီယာရင်းများတွင် အလွန်အကျူးဖိအားကို ကာကွယ်ပေးပါသည်။ စနစ်သည် ထိရောက်စွာလည်ပတ်နေပြီး ဘီးများသည် အများအားဖြင့် ၃၀ ရာခိုင်နှုန်းခန့် ကြာရှည်စေရန် သေချာစေပါသည်။

မောင်းနှင်ရေးဘီးများသည် အသံလျော့နည်းရေး၊ ပြုပြင်ထိန်းသိမ်းမှုနှင့် နေရာလိုအပ်ချက်များအရ ပိုမိုထိရောက်စေပါသည်။ ချည်မျှင်များနှင့် အက်စ်ပီးဂီယာများသည် မြင့်မားသောတိကျမှုနှင့် မြင့်မားသောတွန်းအားအသုံးပြုမှုများအတွက် ပိုကောင်းပါသည်။ မောင်းနှင်ရေးဘီးများသည် ပြုပြင်ထိန်းသိမ်းမှုနည်းပါးပြီး အသံငြိမ်းများသော လုပ်ဆောင်မှုများအတွက် အကောင်းဆုံးဖြစ်ပါသည်။

အသုံးပြုသည့် ပစ္စည်းများကို အသုံးပြု၍ ထုတ်လုပ်ထားသော သံမဏိပုံစံ ဘီးချိတ်ပိုးများတွင် အသုံးပြုသည့် ပစ္စည်းများကို အသုံးပြု၍ ထုတ်လုပ်ထားပါသလဲ။

EPDM သို့မဟုတ် နီယိုပရီးန် ရော်ဘာများဖြင့် ထုတ်လုပ်ထားသော သံမဏိပုံစံ ဘီးချိတ်ပိုးများကို ဖိုင်ဘာဂလပ်စ် ကေဘယ်များနှင့် ဓာတုပေါင်းစပ်ပစ္စည်းများကဲ့သို့သော ပစ္စည်းများဖြင့် အားဖြည့်ပေးထားပြီး အပူချိန် အောက်အထက်ပြောင်းလဲမှုများနှင့် ဓာတုပစ္စည်းများနှင့် ထိတွေ့မှုများကို ခံနိုင်ရည်ရှိစေရန် ဒီဇိုင်းထုတ်ထားပါသည်။

အကြောင်းအရာများ

-

မော်တာ ရီဒူဆာစနစ်များတွင် မောင်းနှင်ရေးဘဲလ်များသည် ထိရောက်သော စွမ်းအင်မောင်းနှင်မှုကို မည်ကဲ့သို့ပံ့ပိုးပေးသည်နည်း

- မောင်းနှင်ရေးဘဲလ်ဆိုသည်မှာ အဘယ်နည်း။ စွမ်းအင်မောင်းနှင်မှုတွင် ၎င်း၏လုပ်ဆောင်မှုများကို မည်ကဲ့သို့လုပ်ဆောင်သနည်း

- မော်တော်ယာဉ်များကို လျှော့ချရေးသို့ ချိတ်ဆက်ရာတွင် ဒရိုက်ဘဲ(လ်)၏ အရေးပါသော အခန်းကဏ္ဍ

- မောင်းနှင်ရေးဘီးနှင့် ဆဈ့များနှင့် အက်စ်များ၏ နှိုင်းယှဉ်ချက်- ထိရောက်မှုနှင့် အသုံးချမှုများကြား အကျိုးကျေးဇူးများနှင့် အားနည်းချက်များ

-

တြိဂံ မောင်းနှင်ရေး ပတ်စ်များ၏ ဒီဇိုင်းနှင့် ပစ္စည်း အင်ဂျင်နီယာပညာ

- တြိဂံ ပတ်စ် ထုတ်လုပ်ရာတွင် အသုံးပြုသော အဓိက ပစ္စည်းများ

- ဖြတ်ထားသော ပုံစံ ဂျီဩမေတြီနှင့် ၎င်း၏ ဆွဲငင်မှုနှင့် ခံနိုင်ရည်ရှိမှုပေါ်တွင် သက်ရောက်မှု

- အားဖြည့်ပေးသော အလွှာများ- ဖိုင်ဘာဂလက်စ်ကေဘယ်များနှင့် ရောနှောထားသော ရောင်းပစ္စည်းများ

- မောင်းနှင်မှုဘီးလ်ထုတ်လုပ်မှုတွင် စက်မှုလုပ်ငန်းမှတ်တမ်းများ (ISO၊ RMA) နှင့် ကိုက်ညီမှု

-

စိုက်ပျိုးရေးစက်မှုလက်နက်များတွင် မောင်းနှင်ရေးဘီးအသုံးပြုမှု- မကောင်းသော အခြေအနေများအောက်တွင် ယုံကြည်စိတ်ချရမှု

- ပါဝါလွှဲပြောင်းရန် တြိဂံမောင်းနှင်ရေးဘီးများကို အသုံးပြုသော စိုက်ပျိုးရေးကိရိယာများ

- အမှတ်စဉ်လေ့လာမှု- အချိတ်အဆက်များကို အသုံးပြုသော တရားတာများနှင့် အမေရိကန်အလယ်ပိုင်းရှိ စိုက်ပျိုးရေးလယ်ကွင်းများ

- စိုက်ပျိုးရေးပတ်ဝန်းကျင်များတွင် ဖုန်မှုန့်၊ စိုထိုင်းမှုနှင့် တွန်းအားပြောင်းလဲမှုများကြုံတွေ့ရခြင်း၏ စိန်ခေါ်မှုများ

- ပြုပြင်ထိန်းသိမ်းမှု အကြိမ်နှုန်းများ နှင့် အမှားကိုက်ညီသော အစားထိုးမှု အလေ့အကျင့်များ

- စက်မှုလုပ်ငန်းများနှင့် စိုက်ပျိုးရေးတွင် အသုံးပြုသော စွမ်းအင်ကြိုးများ၏ စွမ်းဆောင်ရည်နှင့် သက်တမ်းရှည်ခြင်း

- မောင်းနှင့်ဘီး ဘောင်းဘီများ၏ ထိရောက်မှုကို အများဆုံး ရရှိစေရန် တပ်ဆင်မှုနှင့် ညှိနှိုင်းမှုမှန်ကန်စေရန်

-

မေးမြန်းမှုများ

- ဘီလူးများသည် ချိတ်များ သို့မဟုတ် အာရှိုက်များထက် ဘာကြောင့် ပို၍ထိရောက်ထားပါသနည်း။

- မော်တာ လျော့နည်းစက်များတွင် မောင်းနှင်ရေးဘီးများကို အများအားဖြင့် လည်ပတ်မှုနာရီ 200 ခုတိုင်းစစ်ဆေးသင့်ပါသည်။ ပုံမှန်စစ်ဆေးခြင်းဖြင့် ဘီးများသည် မှန်ကန်စွာတင်းရင်းနှင့် ညှိနှိုင်းထားခြင်းကို သေချာစေပြီး အသုံးအဆောင်ကုန်စီးမှုကို လျော့နည်းစေပါသည်။

- အဓိကခြိမ်းခြောက်မှုများတွင် ကြမ်းတမ်းသော မှုန့်များ၊ စိုစွတ်မှုဝင်ရောက်မှုနှင့် တုန်ခါမှုများပါဝင်ပါသည်။ ဤအချက်များသည် မောင်းနှင်ရေးဘီးများ၏ သက်တမ်းနှင့် ထိရောက်မှုကို သက်သာစေနိုင်ပါက မှန်ကန်စွာစီမံခန့်ခွဲမှုမရှိပါက အထက်ဖော်ပြပါအတိုင်းဖြစ်ပါသည်။

- မှန်ကန်သော တင်းရင်းခြင်းသည် ဘီးများ၏ လွဲခြင်းနှင့် ဘီယာရင်းများတွင် အလွန်အကျူးဖိအားကို ကာကွယ်ပေးပါသည်။ စနစ်သည် ထိရောက်စွာလည်ပတ်နေပြီး ဘီးများသည် အများအားဖြင့် ၃၀ ရာခိုင်နှုန်းခန့် ကြာရှည်စေရန် သေချာစေပါသည်။

- အသုံးပြုသည့် ပစ္စည်းများကို အသုံးပြု၍ ထုတ်လုပ်ထားသော သံမဏိပုံစံ ဘီးချိတ်ပိုးများတွင် အသုံးပြုသည့် ပစ္စည်းများကို အသုံးပြု၍ ထုတ်လုပ်ထားပါသလဲ။